5-осевая vs 3+2-осевая обработка

При обработке на станках с ЧПУ часто возникает вопрос: что выбрать – 5-осевую обработку или 3+2-осевую? Оба метода позволяют создавать сложные детали, но между ними есть существенные различия в функциональности, стоимости и применимости. В этой статье мы подробно рассмотрим оба подхода, сравним их преимущества и недостатки, и поможем вам определить, какой из них лучше всего подходит для ваших конкретных нужд. Мы также обсудим примеры использования и факторы, влияющие на выбор технологии.

Что такое 3-осевая обработка и её ограничения?

Прежде чем углубляться в 5-осевую обработку и 3+2-осевую, важно понимать основы 3-осевой обработки. В 3-осевой обработке режущий инструмент перемещается по трем линейным осям (X, Y и Z). Это позволяет создавать детали с плоскими поверхностями или простыми кривыми. Однако, для обработки сложных геометрий, требуются многократные переустановки детали, что увеличивает время обработки и может снизить точность.

Что такое 3+2-осевая обработка?

3+2-осевая обработка, также известная как позиционная 5-осевая обработка, является компромиссом между 3-осевой и полноценной 5-осевой обработкой. В этом методе три линейные оси (X, Y, Z) работают одновременно для резки, в то время как две вращательные оси (A и B или A и C) фиксируются в определенном положении. Это позволяет режущему инструменту получить доступ к нескольким сторонам детали без необходимости переустановки. После завершения обработки на одной стороне, вращательные оси меняют своё положение для обработки других сторон.

Преимущества 3+2-осевой обработки:

- Уменьшение количества переустановок: Сокращает время обработки и повышает точность.

- Улучшенный доступ к сложным геометриям: Позволяет обрабатывать детали с несколькими гранями или сложными поверхностями.

- Более простая программируемость: По сравнению с полноценной 5-осевой обработкой, программирование 3+2-осевой обработки обычно проще.

Недостатки 3+2-осевой обработки:

- Невозможность одновременной 5-осевой обработки: Вращательные оси не могут двигаться во время резки, что ограничивает возможности обработки сложных контуров.

- Ограниченная гибкость: Не подходит для обработки деталей, требующих непрерывного изменения угла резания.

Что такое 5-осевая обработка?

5-осевая обработка – это метод, при котором режущий инструмент может перемещаться по пяти осям одновременно: трем линейным (X, Y, Z) и двум вращательным (A и B или A и C). Это обеспечивает максимальную гибкость и позволяет обрабатывать детали с чрезвычайно сложной геометрией, включая поднутрения и криволинейные поверхности, за одну установку.

Преимущества 5-осевой обработки:

- Обработка сложных геометрий: Позволяет создавать детали практически любой формы.

- Улучшенное качество поверхности: Благодаря возможности поддерживать оптимальный угол резания, 5-осевая обработка обеспечивает более высокое качество поверхности.

- Уменьшение времени обработки: За счет обработки за одну установку, сокращается время обработки и повышается производительность.

- Повышенная точность: Уменьшение количества переустановок минимизирует ошибки и повышает точность.

Недостатки 5-осевой обработки:

- Высокая стоимость: Станки с 5-осевой обработкой дороже, чем 3-осевые или 3+2-осевые.

- Сложное программирование: Программирование 5-осевой обработки требует опытных специалистов и специализированнного программного обеспечения (CAM).

- Требуется высокая квалификация персонала: Операторы станков должны обладать глубокими знаниями и опытом.

Сравнение 5-осевой и 3+2-осевой обработки

| Характеристика | 5-осевая обработка | 3+2-осевая обработка |

|---|---|---|

| Одновременное движение осей | Да | Нет (позиционирование) |

| Сложность геометрии | Очень сложная | Сложная |

| Качество поверхности | Высокое | Хорошее |

| Время обработки | Минимальное | Меньше, чем 3-осевая |

| Стоимость | Высокая | Средняя |

| Сложность программирования | Высокая | Средняя |

Когда использовать 3+2-осевую обработку?

3+2-осевая обработка является хорошим выбором в следующих случаях:

- Обработка деталей со сложной геометрией, но не требующих непрерывного изменения угла резания.

- Производство деталей с несколькими гранями, которые нужно обработать за одну установку.

- Бюджетные ограничения, не позволяющие приобрести станок с полноценной 5-осевой обработкой.

Когда использовать 5-осевую обработку?

5-осевая обработка рекомендуется в следующих ситуациях:

- Обработка деталей с чрезвычайно сложной геометрией, включая поднутрения и криволинейные поверхности.

- Производство деталей, требующих высокого качества поверхности и точности.

- Необходимость минимизировать время обработки и повысить производительность.

- Примеры деталей: лопатки турбин, имплантаты, сложные пресс-формы.

Факторы, влияющие на выбор технологии

При выборе между 5-осевой обработкой и 3+2-осевой обработкой следует учитывать следующие факторы:

- Сложность геометрии детали: Чем сложнее геометрия, тем больше вероятность того, что потребуется 5-осевая обработка.

- Требования к качеству поверхности и точности: Если требуются высокие показатели, то 5-осевая обработка является предпочтительным вариантом.

- Бюджет: Станки с 5-осевой обработкой дороже, поэтому необходимо учитывать бюджетные ограничения.

- Объем производства: Если требуется высокая производительность, то 5-осевая обработка может быть более экономически выгодной.

- Наличие квалифицированного персонала: Программирование и эксплуатация станков с 5-осевой обработкой требуют опытных специалистов.

Примеры применения 5-осевой и 3+2-осевой обработки

5-осевая обработка широко используется в аэрокосмической промышленности для изготовления лопаток турбин, корпусов двигателей и других сложных компонентов. В медицинской промышленности она применяется для производства имплантатов и хирургических инструментов. В автомобильной промышленности – для изготовления пресс-форм и штампов сложной формы.

3+2-осевая обработка часто используется для производства деталей, требующих обработки с нескольких сторон, например, корпусов редукторов, блоков цилиндров и других компонентов машиностроения. На сайте Leaps-CNC.ru вы найдете примеры станков, поддерживающих обе технологии, которые можно использовать для решения ваших производственных задач.

Заключение

Выбор между 5-осевой обработкой и 3+2-осевой обработкой зависит от конкретных требований вашего производства. 5-осевая обработка обеспечивает максимальную гибкость и позволяет создавать детали с чрезвычайно сложной геометрией, но требует более высоких затрат и квалифицированного персонала. 3+2-осевая обработка является более доступным вариантом, подходящим для обработки деталей со сложной геометрией, но не требующих непрерывного изменения угла резания. Тщательно проанализируйте ваши потребности и возможности, чтобы сделать правильный выбор.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

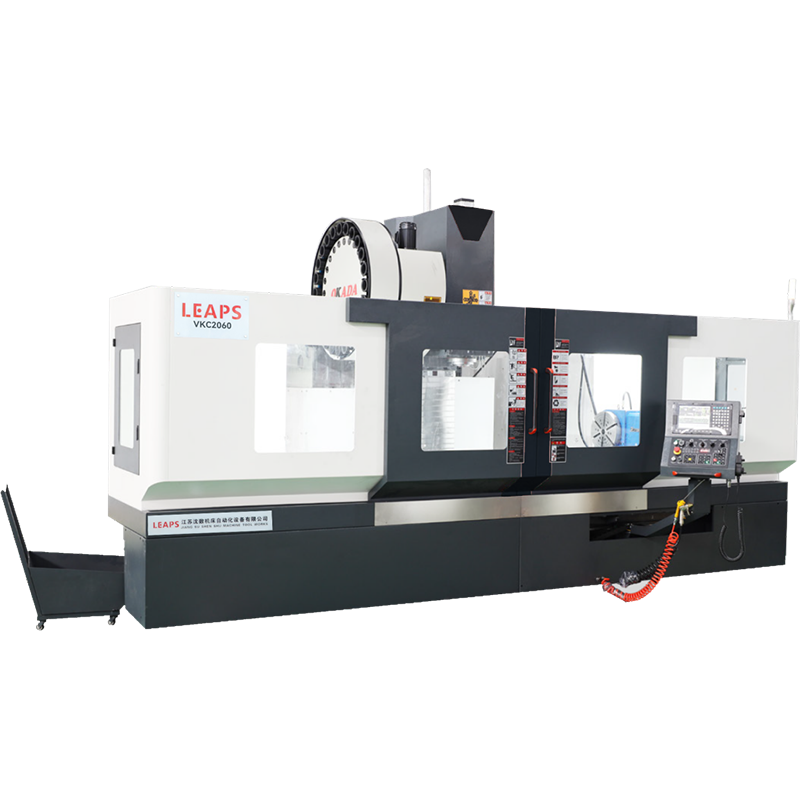

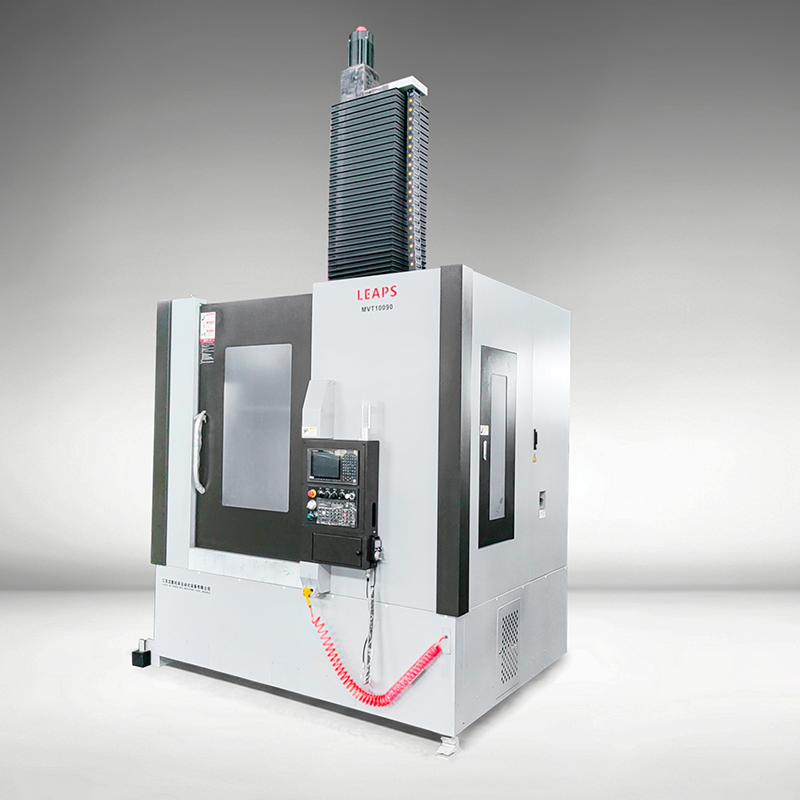

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

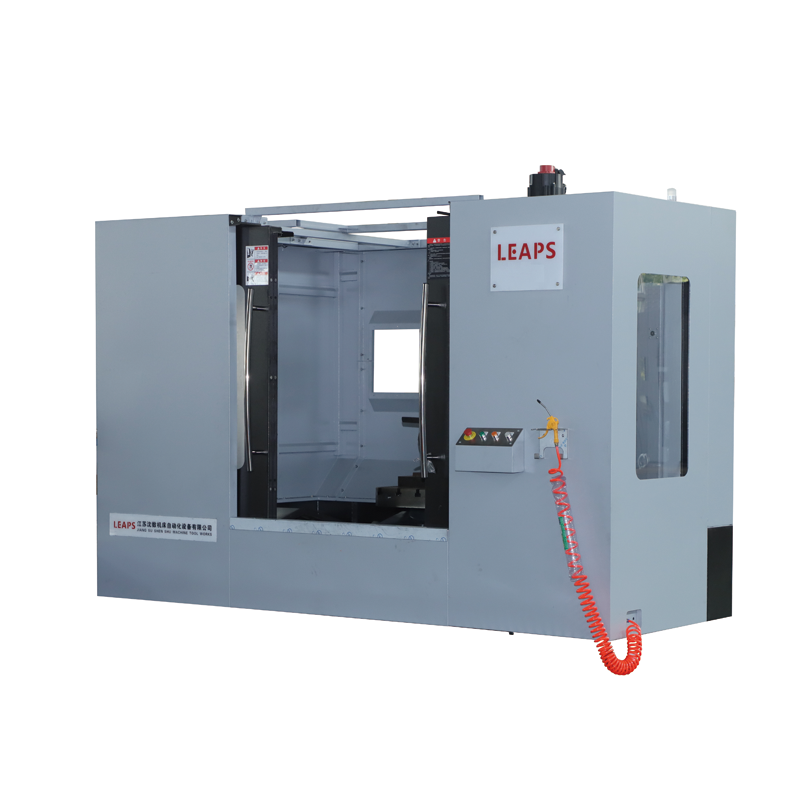

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

HTC3035m

HTC3035m -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Связанный поиск

Связанный поиск- Купить специализированный вертикальный токарный станок MVT

- Производитель вертикальных токарных станков Методы технического обслуживания

- Обработка по оси Y в Китае (±50-100 мм)

- Вертикальный фрезерный станок с ЧПУ модели из Китая

- Купить вертикальный фрезерный станок с ЧПУ модель

- Производители вертикальных токарно-фрезерных станков

- Максимальный диаметр обработки вертикального токарного станка

- Сравнение точности: японские vs немецкие центры

- Производители вертикальных токарных станков с максимальным диаметром точения

- Приобретение возможности обработки по оси Y