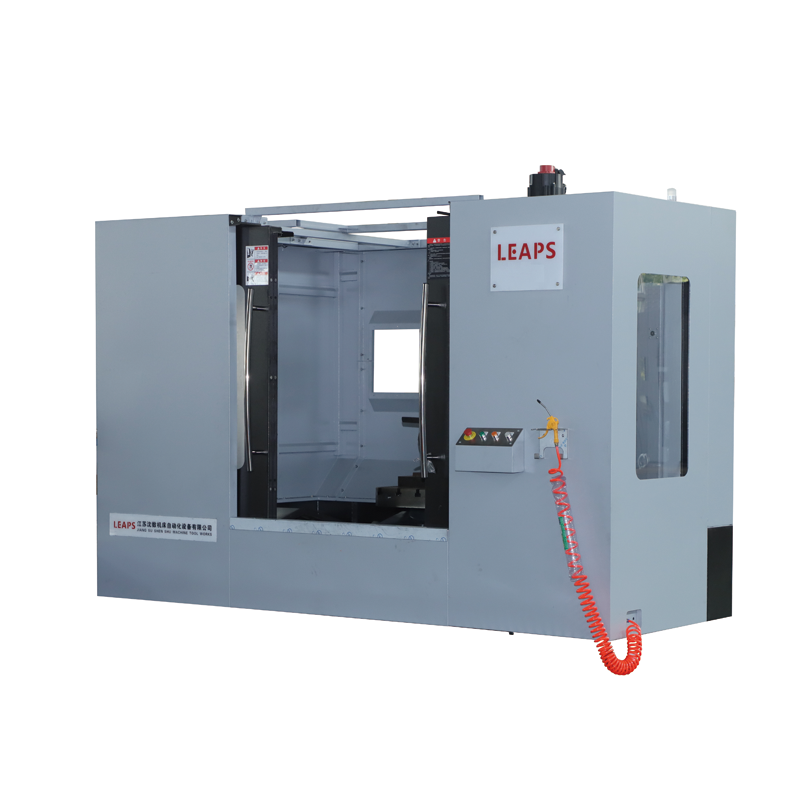

Полнофункциональный токарный станок с ЧПУ

Описание продукции

Модель: HTC3650

Нажмите здесь, чтобы загрузить файл HTC3650 технический характера

1. Общее описание станка

Серия токарных станков с ЧПУ HTC3650 представляет собой высококачественную продукцию, разработанную и произведенную на основе многолетнего опыта нашего завода в проектировании горизонтальных токарных станков с ЧПУ, с учетом рыночных требований и тенденций развития.

Основные параметры станка:

– Максимальный диаметр обработки: Ø360 мм

– Максимальная длина обработки: 500 мм

Новая конструкция станка и надежная технология сборки обеспечили всестороннюю модернизацию серии HTC3650. Благодаря стабильной и надежной работе, а также инновационному эргономичному дизайну, серия HTC3650 несомненно станет лидером в отрасли.

Станок предназначен для обработки:

– Деталей типа валов и дисков

– Нарезания резьб

– Обработки дуг, конусов

– Обработки внутренних и внешних поверхностей тел вращения

– Высокопроизводительной и высокоточной обработки деталей типа тел вращения

Конструкция станка предусматривает рациональное соотношение жесткости основных узлов (шпинделя, станины, задней бабки), что значительно повышает общую жесткость станка и обеспечивает стабильность при тяжелых режимах резания. Точность обработки наружных поверхностей достигает IT6-IT7.

Как универсальный станок, HTC3650 особенно подходит для:

– Автомобильной промышленности

– Производства электродвигателей

– Подшипниковой промышленности

– Гидравлической промышленности

Обеспечивает высокоэффективную и высокоточную обработку деталей типа тел вращения в условиях серийного производства.

2.Основная конструкция и технические особенности станка

2.1 Станина

Данная серия станков использует цельную станину с углом наклона 30°, что обеспечивает более стабильное усилие при резании. Внутренние ребра жесткости оптимизированы с помощью программного обеспечения Ansys, что придает станку высокую жесткость. Материал станины – высокоплотный чугун, обладающий высокой прочностью и хорошей вибропоглощающей способностью. Увеличенное отверстие для отвода стружки обеспечивает плавность резания. Направляющие используют прецизионные линейные шариковые направляющие 35-го типоразмера, обеспечивающие высокую точность подачи, малое сопротивление трения, хорошую жесткость, высокую устойчивость к вибрациям и деформациям, что позволяет пользователю получить более высокую точность обработки и более высокую скорость перемещения, повышая производительность.

2.2. Двухосевая подача

Оси X и Z приводятся серводвигателями, которые через упругие муфты напрямую соединены с шарико-винтовыми передачами. Шарико-винтовые передачи установлены с двухсторонней фиксацией.

Направляющие обеих осей используют катковые направляющие. Эти направляющие относятся к типу с равномерной нагрузкой в четырех направлениях, обладают высокой точностью и большой грузоподъемностью. Шарики разделены сепараторами для уменьшения сопротивления трения, тепловыделения и тепловой деформации при быстром перемещении, что значительно повышает точность обработки, скорость быстрого перемещения и производительность. Их основные преимущества – компактные размеры, высокая точность и низкая стоимость обслуживания, что делает их оптимальным выбором для пользователей, требующих высокой точности и хорошего соотношения цены и качества, особенно подходит для автомобильной, подшипниковой и других отраслей, где предъявляются высокие требования к единообразию размеров деталей.

2.3 Шпиндельная бабка

Данная серия станков оснащена одншпиндельной бабкой с цельным шпиндельным узлом. Электродвигатель через шкив напрямую приводит шпиндель во вращение, что снижает потери мощности при механической передаче и обеспечивает быстрый, плавный пуск.

Оптимизированная конструкция цельнокорпусного шпинделя с втулкой удовлетворяет требованиям высокой жесткости и высокой скорости вращения. Тщательная сборка обеспечивает идеальную точность шпинделя, характеризующегося низким тепловыделением, малыми тепловыми деформациями и высокой точностью, что поддерживает относительную стабильность оси шпинделя при длительной работе.

Специальный энкодер шпинделя исключает механизм ременной передачи, эффективно снижая частоту отказов.

2.4 Кривая характеристик крутящего момента главного двигателя

Данная серия станков имеет передаточное отношение снижения скорости 1:1.3

Характеристики мощности и крутящего момента шпинделя шпиндельной бабки

2.5 Гидроцилиндр патрона

Стандартная комплектация станка включает тайваньский 8-дюймовый полый гидропатрон (диаметр Ø210). Данный патрон позволяет легко менять оснастку, обеспечивая быструю адаптацию для обработки различных деталей. Доступны опциональные гидропатроны и цилиндры других размеров.

2.6 Суппорт и салазки

Суппорт данного станка выполнен цельнолитым из высокоплотного чугуна. На суппорте размещены салазки и резцовая головка. Перемещение салазок и резцовой головки по суппорту осуществляется с помощью прецизионных линейных шариковых направляющих 35-го типоразмера.

Перемещение по оси X обеспечивается серводвигателем, который через упругую муфту напрямую соединен с шарико-винтовой передачей. Винтовая передача использует импортные высокоточные шарико-винтовые пары, обеспечивающие высокую точность и точность передачи движения.

2.7 Резцовая головка

Стандартная резцовая головка данного токарного станка использует тайваньскую гидравлическую систему. Головка имеет гидравлический привод с использованием качественного масляного двигателя, обеспечивающего бесшумную работу, высокую скорость и большой крутящий момент при быстрой смене инструмента.

Внутренний механизм головки основан на кулачковом прерывистом механизме. Гидроцилиндр блокировки в сочетании с точным зубчатым позиционером обеспечивает высокую точность позиционирования при смене инструмента. Возможна смена инструмента как в прямом, так и в обратном направлении с возможностью выполнения тяжелых резов.

Применены чувствительные и надежные бесконтактные датчики, а также тщательно разработанная электронная сенсорная система, обеспечивающая быструю и точную индикацию без ошибок в позиционировании инструмента.

Оптимизированная внешняя конструкция обеспечивает более низкий центр тяжести, улучшенное распределение нагрузок и повышенную ударопрочность. Клапан реверса и регулировки скорости гидравлики может быть установлен непосредственно на корпусе резцовой головки, что обеспечивает более быстрый и надежный отклик при работе.

2.8 Задняя бабка (опциональный узел)

Задняя бабка выполнена в виде цельного узла с линейными направляющими и гидроцилиндром. Центр закреплен в втулке задней бабки. Гидроцилиндр приводит в движение весь корпус задней бабки, обеспечивая его перемещение по линейным направляющим.

Перемещение задней бабки вперед/назад автоматически осуществляется через М-функцию системы ЧПУ. Также возможно ручное управление с помощью кнопок на операторской панели.

При подводе задней бабки к заготовке после выдвижения вперед поддерживается необходимое давление на корпус бабки для завершения зажимного действия

Схема задней бабки с линейными направляющими

Примечание: При использовании стандартного центра для зажима заготовки минимальный диаметр обработки вблизи центра составляет Ø30 мм. Конкретные значения зависят от условий обработки и характеристик центра.

2.9 Гидравлическая и смазочная система

Гидравлическая система использует регулируемый лопастной насос. Гидравлический бак расположен в задней части станины и изолирован защитным кожухом. Все гидравлические контуры выполнены по модульной схеме с тарельчатыми клапанами, что обеспечивает компактность и удобство монтажа. Давление в каждом исполнительном гидроцилиндре можно регулировать отдельно, система оснащена устройствами защиты от превышения давления. Гидравлический бак имеет воздушное охлаждение. Стандартная комплектация включает централизованную систему автоматической смазки с дозированной подачей китайско-иностранного производства.

2.10 Система охлаждения и удаления стружки

Стандартная комплектация станка включает поддон для сбора стружки. В зависимости от материала обрабатываемой детали возможно оснащение стружкоотводчиком. Типы стружкоотводчиков: цепной скребковый, скребковый или магнитный скребковый.

Цепной скребковый стружкоотводчик подходит для сбора и транспортировки витой, комковатой и кусковой стружки. Скребковый стружкоотводчик предназначен для транспортировки мелкой стружки меди, алюминия, чугуна. Магнитный скребковый стружкоотводчик используется преимущественно для транспортировки чугунной стружки длиной менее 150 мм при мокрой обработке. Все стружкоотводчики работают в автоматическом режиме, управление включением/выключением осуществляется через М-команды.

Бачок охлаждающей жидкости и стружкоотводчик размещены отдельно от основного оборудования, что защищает точность станка от теплового воздействия обработки. Применен импортный охлаждающий насос высокой производительности с большим напором. Охлаждающая жидкость подается от насоса непосредственно к соплам охлаждения на резцедержке через штуцеры, обеспечивая охлаждение и смазку детали и инструмента для гарантии точности обработки и увеличения срока службы инструмента.

Дополнительно, в зависимости от требований пользователя к компоновке станка, стружкоотводчик может быть установлен сбоку или сзади.

2.11 Электрическая система

Электрическая система станка

Электрическая схема станка соответствует стандарту GB 5226.1-2008. Силовые цепи оснащены защитой от перегрузки и короткого замыкания. Все движения станка имеют соответствующие блокировки для обеспечения безопасности оборудования и персонала. Система обладает функцией самодиагностики, позволяя операторам и обслуживающему персоналу отслеживать состояние всех узлов станка через индикаторы и дисплей. Основные электронные компоненты – импортного производства, остальные – произведены на совместных китайско-иностранных предприятиях, что гарантирует безопасность и надежность станка.

Электрошкаф

Используется закрытый электрошкаф с теплообменником для охлаждения, обеспечивающий нормальную работу электрооборудования. Компоновка элементов и проводки выполнена в коробчатых конструкциях, рационально, аккуратно и эстетично, что облегчает обслуживание. В шкафу предусмотрено свободное пространство для возможного расширения функциональности.

Панель управления станком

Применена поворотная панель управления для удобства настройки и эксплуатации станка.

Безопасность

Станок оснащен системой сигнализации и аварийной кнопкой остановки для предотвращения повреждений при нештатных ситуациях. Благодаря продуманному программному обеспечению, аварийные сообщения выводятся на дисплей в виде текста и кода ошибки. В зависимости от ситуации, система предусматривает три типа реакции на аварии: “аварийный останов” для критических неисправностей, “удержание подачи” для обычных аварий и просто “предупреждение” для операционных ошибок.

3. Основные технические параметры, точность и область обработки станка

3.1 Основные технические параметры

Параметр

Ед.изм.

Значение

Примечание

Макс. диаметр обработки над станиной

мм

Ø500

Макс. длина обработки

мм

500

Макс. диаметр обработки

мм

Ø400

Горизонтальный 8-позиционный резцедержатель

Стандартный диаметр обработки

мм

Ø280

Макс. диаметр обработки над суппортом

мм

Ø300

Тип и обозначение торца шпинделя

A2-6

Цельный шпиндельный узел

Диаметр отверстия шпинделя

мм

Ø65

Диаметр обрабатываемого прутка

мм

Ø50

Шпиндельная бабка

Диапазон скоростей шпинделя

об/мин

50~4500

Макс. крутящий момент шпинделя

Нм

177

ZJY265A-11AM-B5

Ступеней скорости шпинделя

Бесступенчатое регулирование

Мощность главного двигателя

кВт

15 (30 мин) 11 (номин.)

ZJY265A-11AM-B5

Патрон

Диаметр/тип патрона

дюйм

8

10

Опция

Скорость быстрого хода по X

м/мин

30

Скорость быстрого хода по Z

м/мин

30

Ход по оси X

мм

210

Ход по оси Z

мм

Ход задней бабки

мм

350

Задняя бабка с линейными направляющими

Конус отверстия задней бабки

Морзе

№5

Тип стандартного резцедержателя

Горизонтальный 8-поз. гидравлический

Размер инструмента

Наружный резец

мм

25×25

Диаметр расточной оправки

мм

Ø40/Ø32/Ø25/Ø20

Возможность выбора ближайшего инструмента

Да

Макс. нагрузка

Дисковые детали

кг

200

(вкл. патрон и оснастку)

Осевые детали

кг

500

(вкл. патрон и оснастку)

Вес станка

кг

3000

Габариты (Д×Ш×В)

мм

2700×1980×1945

Без стружкоотводчика

Стандартный диапазон скоростей шпинделя указан для базовой комплектации.

При установке дополнительных патронов или зажимных устройств необходимо учитывать их максимально допустимую скорость.

ЧПУ-станки предъявляют строгие требования к электропитанию. Если колебания напряжения в сети пользователя превышают ±10%, необходимо установить стабилизирующее устройство. В противном случае ЧПУ-станок может работать некорректно или привести к непредсказуемым последствиям.

Максимальный крутящий момент станка постоянен, но при увеличении диаметра обработки допустимые параметры резания уменьшаются. Поэтому параметры обработки должны корректироваться в зависимости от размера заготовки.

Указанный вес станка приведен для справки.Фактический вес уточняется в упаковочном листе.

(Перевод строго соответствует оригиналу, без добавления информации)

3.2 Основная точность

Точность станка соответствует стандарту GB/T 36462-2007 «Горизонтальные токарные станки с ЧПУ. Проверка точности».

Параметр проверки

Заводской стандарт

Точность обработки

IT6

Овальность детали

0.0025 мм / Ø75 мм

Цилиндричность детали

0.010 мм / 150 мм

Плоскостность детали

0.010 мм / Ø200 мм

Шероховатость поверхности

Ra 1.25 мкм

Точность позиционирования

– По оси X

0.008 мм

– По оси Z

0.008 мм

Повторяемость позиционирования

– По оси X

0.004 мм

– По оси Z

0.004 мм

4.Основная комплектация станка и список закупаемых компонентов

№

Наименование

Производитель

Модель и спецификация

Кол-во

Примечание

1

ЧПУ система

Guangzhou CNC (Китай)

GSK988TA

1 компл.

2

Главный двигатель

Guangzhou CNC (Китай)

ZJY265A-11AM-B5

1 компл.

3

Серводвигатель оси X

Guangzhou CNC (Китай)

130SJT-MZ100D

1 компл.

4

Серводвигатель оси Z

Guangzhou CNC (Китай)

130SJT-M100D

1 компл.

5

ШВП оси X

Taiwan Dinghan

Ø32×12

1 компл.

6

ШВП оси Z

Taiwan Dinghan

Ø32×12

1 компл.

7

Направляющие оси X

Taiwan Dinghan

35 серия шариковые

1 компл.

8

Направляющие оси Z

Taiwan Dinghan

35 серия шариковые

1 компл.

9

Направляющие задней бабки

Taiwan Dinghan

Линейные направляющие

1 компл.

10

Подшипники шпинделя

Япония

90×140×37

1 компл.

NSK/NTN/NACHI

100×150×37

NSK/NTN/NACHI

100×150×45

NSK/NTN/NACHI

11

Подшипники ШВП

Япония

25×62×15

1 компл.

NSK/NACHI

12

Резцедержатель

Taiwan Taixin

Горизонтальный 8-поз. гидрав. (высота 80 мм)

1 компл.

13

Гидроцилиндр патрона

Taiwan Jiaquan

8″ полый 3-кулачковый гидрав.

1 компл.

14

Задняя бабка

Собств. производство

Гидравлическая

1 компл.

Опция

15

Стружкосборник

Собств. производство

Поддон

1 компл.

16

Стружкоотводчик

Собств. производство

Цепной боковой/задний

1 компл.

Опция

4.1 Основные стандартные принадлежности

Стандартные принадлежности

№

Наименование

Производитель

Модель и спецификация

Кол-во

Примечание

1

Регулировочные опоры

Китай

1 компл.

2

Держатели инструмента

Тайвань

Для наружного точения 25×25

4 компл.

8-поз. головка

Для торцевого точения 25×25

1 шт.

Для расточки Ø40

3 шт.

Втулки 32, 25, 20

По 1 шт.

3

Бак для стружки и СОЖ

Китай

1 компл.

Примечание: Количество держателей может быть изменено по требованию заказчика.

4.2 Стандартная документация

№

Наименование документа

Количество

Примечание

1

Руководство по технике безопасности

1 экз.

Электронная версия

2

Инструкция по ТО и ремонту

1 экз.

Электронная версия

3

Руководство по транспортировке и монтажу

1 экз.

Электронная версия

4

Инструкция по эксплуатации

1 экз.

Электронная версия

5

Сертификат соответствия

1 экз.

6

Упаковочный лист

1 экз.

7

Руководство по патрону и гидроцилиндру (или ТО)

по 1 экз.

Электронная версия

8

Инструкция к смазочному насосу

1 экз.

Электронная версия

9

Руководство по резцедержателю

1 экз.

Электронная версия

10

Инструкция к гидравлической системе

1 экз.

Электронная версия

11

Инструкция по эксплуатации (электрооборудование)

1 экз.

Электронная версия

12

Руководство по программированию и управлению

1 экз.

13

Инструкция к приводу

1 экз.

14

Альбом электрических схем

1 экз.

Электронная версия

Примечание: Комплектность документации зависит от конфигурации станка. Для уточнения обратитесь к техническому специалисту.

5.Основные параметры CNC системы

Модель CNC: GSK988TA (базовая комплектация)

№

Функция

Характеристики

Примечание

1. Управление осями

1

Макс. число управляемых осей

6 осей (включая Cs-ось)

2

Макс. число одновременно интерполируемых осей

3 оси

3

Число осей, управляемых PLC

6 осей

2. Функции подачи

1

Минимальный шаг перемещения

0.001 мм / 0.0001 мм (опционально)

Базовая комплектация

2

Диапазон позиционирования

±99,999,999 × шаг

3

Макс. скорость быстрого хода

100 м/мин (при 0.001 мм), 60 м/мин (при 0.0001 мм)

4

Коррекция скорости

4 уровня (F0, 25%, 50%, 100%)

5

Скорость рабочей подачи

0.01–60,000 мм/мин (G98) / 0.01–500 мм/об (G99)

6

Коррекция подачи

16 уровней (0–150%)

7

Типы интерполяции

Линейная, круговая, спиральная, резьбовая, полярная и др.

3. Резьбонарезание

1

Типы резьбы

Метрическая, коническая, переменного шага

2

Число заходов резьбы

1–99

3

Режимы нарезания

Линейное/экспоненциальное ускорение

4. Функции шпинделя

1

Диапазон скоростей

0–20,000 об/мин

2

Коррекция скорости

8 уровней (50–120%)

3

Постоянная скорость резания (CSS)

Да

4

Жесткое нарезание резьбы

Да

5. Инструмент

1

Компенсация длины инструмента

99 групп

2

Компенсация износа

99 групп

3

Радиус вершины инструмента (тип C)

Да

4

Управление ресурсом инструмента

Да

6. Точность

1

Компенсация люфта

±9999 × шаг

2

Компенсация шага винта

1024 точки/ось

7. PLC

1

13 базовых + 30 функциональных команд

2

Онлайн-редактирование программ

8. Интерфейс

1

Поддержка языков

Китайский, английский

2

2D/3D визуализация траектории

9. Связь

1

USB

Обновление ПО, DNC

2

LAN

Удаленный мониторинг

10. Безопасность

1

Аварийная остановка

2

Аппаратные ограничители