Точность круглости (±0.01 мм)

Высокая точность круглости (±0.01 мм) при обработке деталей на станках ЧПУ требует комплексного подхода, включающего правильный выбор оборудования, оснастки, режимов резания и регулярный контроль качества. Достижение такой точности – залог надежности и долговечности конечного продукта. В данной статье мы рассмотрим основные аспекты, влияющие на точность круглости и предложим практические рекомендации для ее достижения.

Основные факторы, влияющие на точность круглости

На точность круглости детали, обрабатываемой на станке ЧПУ, влияют множество факторов. Рассмотрим основные из них:

1. Состояние и характеристики станка ЧПУ

Самым важным фактором является сам станок. Необходимо учитывать следующие параметры:

- Жесткость станка: Чем выше жесткость, тем меньше вибраций и деформаций при обработке.

- Точность позиционирования: Важно, чтобы станок мог точно перемещаться по осям X, Y, Z.

- Состояние подшипников и направляющих: Износ этих элементов приводит к люфтам и снижению точности.

- Система управления: Современные системы управления обеспечивают более точное управление движением инструмента.

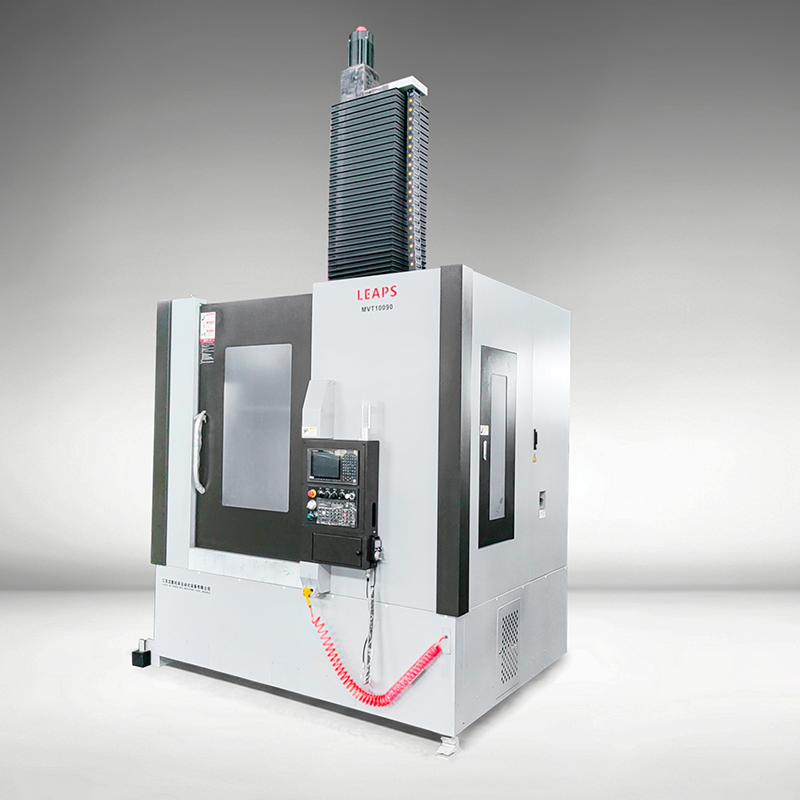

Проверка станка на соответствие паспортным данным и регулярное техническое обслуживание – обязательные условия для достижения высокой точности круглости. Обратите внимание на услуги компании LEAPS CNC по обслуживанию и ремонту станков ЧПУ.

2. Выбор и состояние режущего инструмента

Правильный выбор и состояние режущего инструмента напрямую влияют на точность круглости:

- Тип инструмента: Для обработки круглых поверхностей часто используют концевые фрезы, расточные резцы или специальные фасонные инструменты.

- Геометрия инструмента: Важно выбрать инструмент с оптимальной геометрией режущей кромки для конкретного материала.

- Заточка инструмента: Затупленный инструмент увеличивает усилие резания, что приводит к вибрациям и деформации.

- Материал инструмента: Твердосплавные инструменты обеспечивают более высокую точность и стойкость, чем быстрорежущая сталь.

3. Оснастка и закрепление детали

Надежное и правильное закрепление детали – критически важно для точности круглости:

- Тип оснастки: Используйте цанговые патроны, гидрозажимные патроны или специальные приспособления, обеспечивающие жесткое и равномерное закрепление.

- Точность установки: Деталь должна быть точно отцентрирована и закреплена без перекосов.

- Вибрации: Избегайте вибраций, используя виброгасящие материалы или приспособления.

4. Режимы резания

Оптимальные режимы резания (скорость резания, подача, глубина резания) позволяют минимизировать вибрации и деформации:

- Скорость резания: Слишком высокая скорость может привести к перегреву инструмента и вибрациям.

- Подача: Слишком большая подача увеличивает усилие резания и деформацию.

- Глубина резания: Слишком большая глубина резания увеличивает нагрузку на инструмент и станок.

Рекомендуется использовать рекомендации производителей инструмента и материалов для выбора оптимальных режимов резания. Например, для обработки алюминия с использованием твердосплавной концевой фрезы диаметром 10 мм можно начать со скорости резания 200 м/мин и подачи 0.05 мм/зуб.

5. Материал детали

Свойства обрабатываемого материала также влияют на точность круглости:

- Твердость материала: Более твердые материалы требуют более жесткого оборудования и инструмента.

- Однородность материала: Неоднородность структуры материала может привести к неравномерному резанию и деформации.

- Остаточные напряжения: Наличие остаточных напряжений в заготовке может привести к изменению геометрии детали после обработки.

Практические рекомендации для достижения точности круглости (±0.01 мм)

Рассмотрим несколько практических рекомендаций, которые помогут вам достичь высокой точности круглости при обработке деталей на станках ЧПУ:

- Тщательная подготовка:

- Проверьте состояние станка и инструмента.

- Убедитесь в надежности закрепления детали.

- Выберите оптимальные режимы резания.

- Черновая и чистовая обработка:

- Снимите большую часть материала при черновой обработке, оставив небольшой припуск для чистовой.

- При чистовой обработке используйте минимальную глубину резания и высокую скорость резания.

- Многопроходная обработка:

- Разделите обработку на несколько проходов с небольшой глубиной резания.

- Это позволит снизить усилие резания и уменьшить деформацию.

- Использование СОЖ:

- Обильное охлаждение СОЖ помогает снизить температуру инструмента и детали, а также улучшает смазку в зоне резания.

- Контроль качества:

- Регулярно проверяйте точность круглости детали с помощью измерительных приборов, таких как кругломер или координатно-измерительная машина (КИМ).

- При обнаружении отклонений от заданных параметров корректируйте режимы резания или заменяйте инструмент.

Примеры достижения точности круглости

Рассмотрим несколько примеров достижения точности круглости в различных отраслях промышленности:

- Производство подшипников: В производстве подшипников высокая точность круглости является критически важной для обеспечения плавного и надежного вращения. Для достижения точности круглости в пределах ±0.005 мм используются специальные шлифовальные станки и кругломеры.

- Аэрокосмическая промышленность: В аэрокосмической промышленности высокая точность круглости требуется для изготовления деталей двигателей и других компонентов. Для достижения точности круглости в пределах ±0.01 мм используются станки ЧПУ с высокой жесткостью и точностью позиционирования.

- Медицинская промышленность: В медицинской промышленности высокая точность круглости необходима для изготовления имплантатов и других медицинских изделий. Для достижения точности круглости в пределах ±0.002 мм используются специальные станки и инструменты, а также строгий контроль качества.

Оборудование для измерения точности круглости

Для измерения точности круглости используются различные измерительные приборы:

- Кругломеры: Кругломеры – это специализированные приборы, предназначенные для измерения точности круглости деталей. Они обеспечивают высокую точность и позволяют получать детальную информацию о форме поверхности.

- Координатно-измерительные машины (КИМ): КИМ – это универсальные измерительные машины, которые могут использоваться для измерения различных геометрических параметров, в том числе и точности круглости.

- Микрометры и индикаторы: Микрометры и индикаторы могут использоваться для измерения диаметра и отклонений от круглости, но их точность ограничена.

Заключение

Достижение высокой точности круглости (±0.01 мм) при обработке деталей на станках ЧПУ – это сложная задача, требующая комплексного подхода. Необходимо учитывать множество факторов, таких как состояние станка, выбор инструмента, оснастка, режимы резания и материал детали. Следуя рекомендациям, представленным в этой статье, вы сможете значительно повысить точность круглости и улучшить качество ваших изделий.

Для получения консультаций по подбору оборудования и технологий для достижения высокой точности круглости, обращайтесь к специалистам компании LEAPS CNC. Мы поможем вам выбрать оптимальное решение для ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

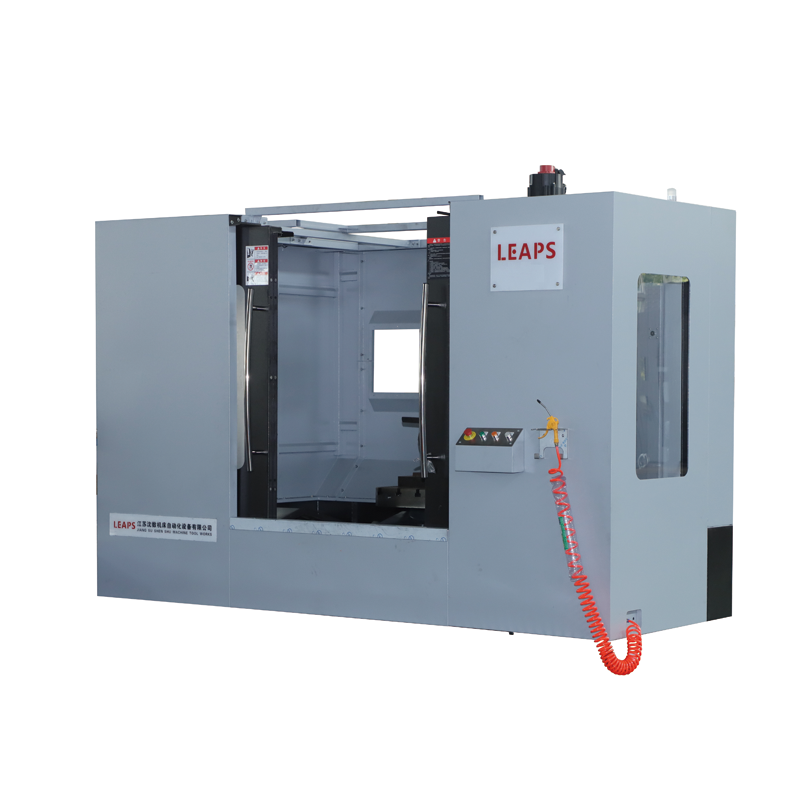

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

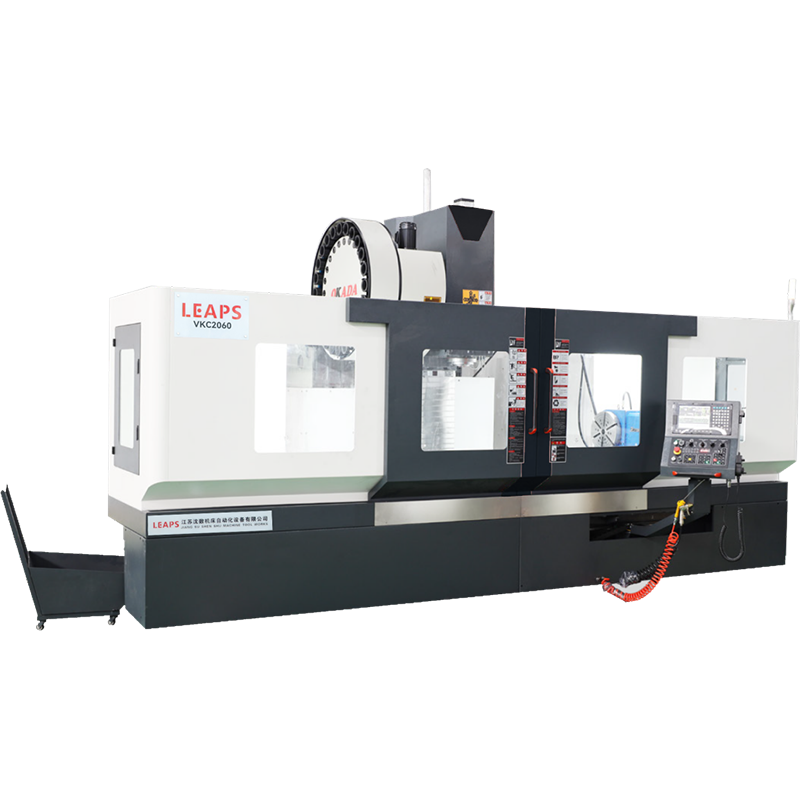

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

HTC3035m

HTC3035m -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370

Связанный поиск

Связанный поиск- Производители обработки блоков цилиндров

- Производители шпинделей для вертикальных фрезерных станков

- HNC

- Купить Обработка валов на горизонтальном токарном станке

- Обработка корпуса авиадвигателя в Китае

- Купить Siemens

- Специализированные центры для гидроблоков

- Производитель механического крутящего момента (Нм)

- Производители Nidec

- Китайская статья Как выбрать токарный станок с наклонной станиной