Технология синхронной обработки

Технология синхронной обработки – это метод обработки, при котором несколько осей станка работают одновременно и скоординированно, обеспечивая высокую точность и эффективность при изготовлении сложных деталей. Она позволяет сократить время цикла, улучшить качество поверхности и расширить возможности обработки, что делает ее незаменимой во многих отраслях промышленности.

Что такое технология синхронной обработки?

Технология синхронной обработки (синхронная обработка) – это метод обработки, при котором несколько осей станка перемещаются одновременно и скоординированно для выполнения сложной обработки детали. В отличие от традиционных методов, где оси перемещаются последовательно, синхронная обработка позволяет выполнять контурную обработку, 3D-фрезерование и другие сложные операции с высокой точностью и эффективностью.

Основные принципы синхронной обработки

- Одновременное движение осей: Несколько осей станка (например, X, Y, Z, A, B, C) перемещаются одновременно, что позволяет выполнять сложные контуры и поверхности.

- Координация движения: Движение каждой оси тщательно координируется с другими, чтобы обеспечить требуемую форму и размеры детали.

- Управление ЧПУ: Для управления синхронным движением осей используются современные системы ЧПУ (числового программного управления).

Преимущества технологии синхронной обработки

Технология синхронной обработки предлагает ряд значительных преимуществ по сравнению с традиционными методами:

- Сокращение времени цикла: Одновременное движение осей позволяет выполнять обработку быстрее, чем при последовательном перемещении.

- Улучшение качества поверхности: Более плавное и контролируемое движение инструмента обеспечивает лучшее качество поверхности детали.

- Повышение точности: Координация движения осей позволяет достичь более высокой точности размеров и формы.

- Возможность обработки сложных деталей: Синхронная обработка позволяет изготавливать детали со сложной геометрией, которые невозможно или трудно изготовить традиционными методами.

- Снижение количества установок: Некоторые детали можно обработать за одну установку, что уменьшает время наладки и риск ошибок.

Применение технологии синхронной обработки

Технология синхронной обработки находит широкое применение в различных отраслях промышленности, где требуется высокая точность и эффективность при изготовлении сложных деталей:

- Аэрокосмическая промышленность: Изготовление лопаток турбин, корпусов двигателей и других сложных компонентов.

- Автомобильная промышленность: Производство деталей двигателей, трансмиссий и других прецизионных компонентов.

- Медицинская промышленность: Изготовление имплантатов, хирургических инструментов и других медицинских изделий.

- Инструментальная промышленность: Производство пресс-форм, штампов и других сложных инструментов.

- Энергетика: Изготовление деталей для газовых и паровых турбин, а также других компонентов энергетического оборудования.

Оборудование для синхронной обработки

Для реализации технологии синхронной обработки требуются специальные станки с ЧПУ, оснащенные несколькими осями и мощными системами управления. К таким станкам относятся:

- Многоосевые фрезерные станки: Эти станки имеют как минимум 5 осей (X, Y, Z, A, B) и позволяют выполнять сложную контурную обработку.

- Токарно-фрезерные обрабатывающие центры: Эти станки сочетают в себе функции токарного и фрезерного станков, что позволяет выполнять комплексную обработку деталей за одну установку.

- Станки с параллельной кинематикой: Эти станки имеют нестандартную конструкцию, в которой несколько приводов работают параллельно для управления движением инструмента.

Программное обеспечение для синхронной обработки

Для программирования станков с ЧПУ, используемых в технологии синхронной обработки, необходимо специализированное программное обеспечение (CAM-системы), которое позволяет:

- Создавать сложные траектории движения инструмента: CAM-системы позволяют генерировать траектории движения инструмента, учитывающие геометрию детали, параметры обработки и ограничения станка.

- Моделировать процесс обработки: CAM-системы позволяют визуализировать процесс обработки и выявлять потенциальные проблемы, такие как столкновения инструмента с деталью или заготовкой.

- Оптимизировать параметры обработки: CAM-системы позволяют оптимизировать параметры обработки, такие как скорость подачи, глубина резания и частота вращения шпинделя, для достижения максимальной производительности и качества поверхности.

- Генерировать управляющие программы для станков с ЧПУ: CAM-системы генерируют управляющие программы (G-код), которые используются для управления движением станка.

Примерами популярных CAM-систем для синхронной обработки являются:

- Siemens NX

- Mastercam

- SolidCAM

- PowerMill

Примеры успешного применения технологии синхронной обработки

Рассмотрим несколько примеров успешного применения технологии синхронной обработки в различных отраслях промышленности:

- Аэрокосмическая промышленность: Компания, занимающаяся производством лопаток турбин, смогла сократить время цикла на 40% и улучшить качество поверхности благодаря внедрению 5-осевой синхронной обработки.

- Автомобильная промышленность: Производитель автомобильных двигателей смог повысить точность и уменьшить шероховатость поверхности цилиндров благодаря использованию токарно-фрезерного обрабатывающего центра с функцией синхронной обработки.

- Медицинская промышленность: Компания, специализирующаяся на производстве имплантатов, смогла изготовить сложные имплантаты с высокой точностью и биосовместимостью благодаря применению технологии синхронной обработки.

Тенденции развития технологии синхронной обработки

Технология синхронной обработки продолжает развиваться и совершенствоваться. Основные тенденции развития включают:

- Интеграция с цифровыми технологиями: Технология синхронной обработки все больше интегрируется с другими цифровыми технологиями, такими как интернет вещей (IoT), искусственный интеллект (AI) и машинное обучение (ML). Это позволяет создавать интеллектуальные производственные системы, которые могут автоматически оптимизировать параметры обработки, прогнозировать отказы оборудования и адаптироваться к изменяющимся условиям производства.

- Разработка новых материалов: Появляются новые материалы, такие как композиты и сплавы с улучшенными характеристиками, которые требуют применения технологии синхронной обработки для достижения оптимальных результатов.

- Миниатюризация оборудования: Разрабатываются миниатюрные станки с ЧПУ, которые позволяют выполнять синхронную обработку мелких и сложных деталей.

- Развитие аддитивных технологий: Технология синхронной обработки все чаще используется в сочетании с аддитивными технологиями (3D-печать) для создания деталей с уникальными свойствами и геометрией. Например, можно напечатать заготовку сложной формы, а затем обработать ее на многоосевом станке с ЧПУ для достижения высокой точности и качества поверхности.

Как выбрать оборудование и программное обеспечение для технологии синхронной обработки

Выбор оборудования и программного обеспечения для технологии синхронной обработки зависит от конкретных задач и требований производства. При выборе следует учитывать следующие факторы:

- Тип и размер деталей: Необходимо выбрать станок с ЧПУ, который соответствует типу и размеру деталей, которые планируется обрабатывать.

- Сложность геометрии деталей: Для обработки деталей со сложной геометрией требуется станок с большим количеством осей и мощная CAM-система.

- Требования к точности и качеству поверхности: Для достижения высокой точности и качества поверхности необходимо использовать станок с высокой жесткостью и точностью позиционирования, а также CAM-систему с возможностью оптимизации параметров обработки.

- Производительность: Необходимо выбрать станок с ЧПУ и CAM-систему, которые обеспечивают требуемую производительность.

- Бюджет: Необходимо учитывать бюджет при выборе оборудования и программного обеспечения.

Рекомендуется обратиться к специалистам компании LEAPS CNC за консультацией и помощью в выборе оптимального решения для вашего производства. Компания LEAPS CNC предлагает широкий спектр станков с ЧПУ и CAM-систем, а также услуги по обучению и поддержке.

Заключение

Технология синхронной обработки – это мощный инструмент для повышения эффективности и точности производства сложных деталей. Внедрение этой технологии позволяет сократить время цикла, улучшить качество поверхности и расширить возможности обработки. С учетом тенденций развития, технология синхронной обработки будет играть все более важную роль в будущем производства.

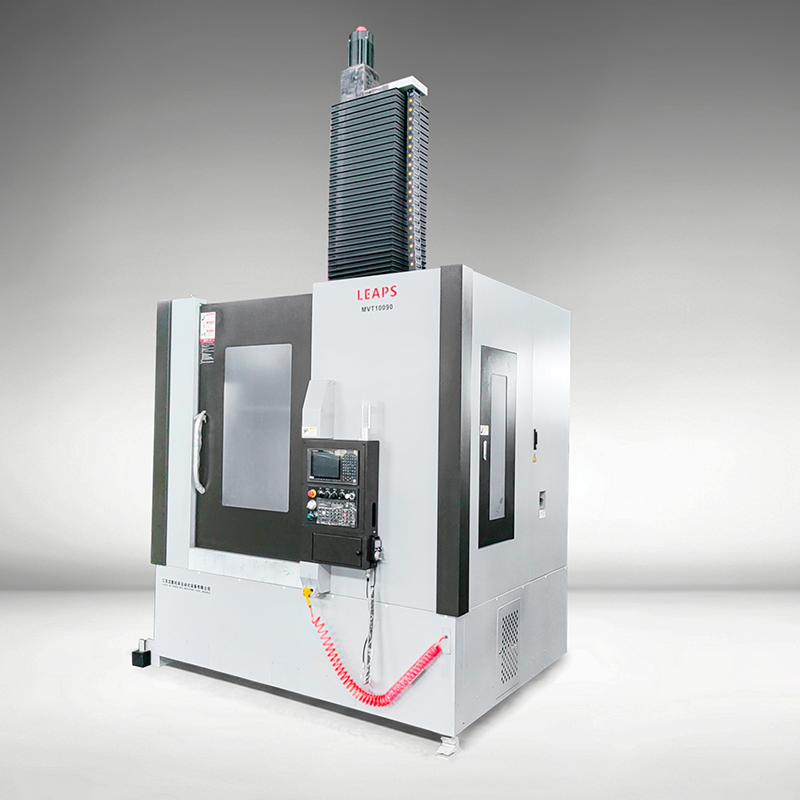

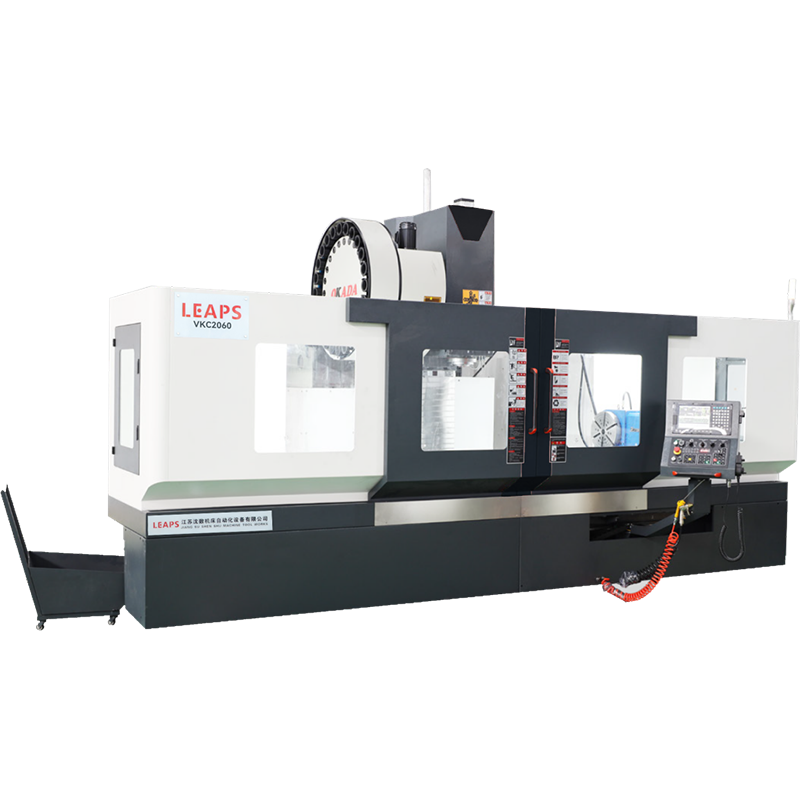

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом

Связанный поиск

Связанный поиск- Производитель Gill

- Обработка по оси Y в Китае (±50-100 мм)

- Производитель Как обслуживать токарный станок с наклонной станиной

- Фрезерные станки по металлу в Китае

- Сколько стоит горизонтальный токарный станок?

- Производители конусов шпинделя (ISO 50/BT 40)

- GSK в Китае

- QCMTT

- Купить оценку стоимости подержанного оборудования

- Купить Постобработчик настроек