Технология обработки нержавеющей стали на вертикальном токарном станке

Обработка нержавеющей стали на вертикальном токарном станке – сложный, но эффективный процесс, требующий знания свойств материала и оптимальных режимов резания. Выбор правильного инструмента и стратегии обработки критически важен для достижения высокой точности и качества поверхности детали.

Введение в обработку нержавеющей стали на вертикальных токарных станках

Нержавеющая сталь, благодаря своей коррозионной стойкости и прочности, широко используется в различных отраслях промышленности. Технология обработки нержавеющей стали на вертикальном токарном станке позволяет изготавливать детали сложной формы с высокой точностью. Вертикальные станки особенно удобны для обработки крупных и тяжелых деталей, так как они обеспечивают стабильность и снижают риск деформации заготовки.

Особенности нержавеющей стали и их влияние на обработку

Нержавеющая сталь обладает рядом характеристик, которые необходимо учитывать при обработке:

- Высокая прочность и твердость

- Склонность к налипанию материала на режущий инструмент

- Низкая теплопроводность

- Высокая степень упрочнения при деформации

Эти особенности требуют применения специальных подходов к выбору инструмента, режимов резания и смазочно-охлаждающих жидкостей (СОЖ).

Выбор режущего инструмента для обработки нержавеющей стали

Правильный выбор режущего инструмента является ключевым фактором успешной технологии обработки нержавеющей стали на вертикальном токарном станке. Рекомендуется использовать:

- Твердосплавные пластины с покрытием: обеспечивают высокую износостойкость и снижают налипание материала.

- Инструмент с положительной геометрией режущей кромки: уменьшает силы резания и нагрев.

- Инструмент с углом наклона режущей кромки: способствует отводу стружки и предотвращает вибрации.

Рекомендуемые материалы для режущего инструмента

Для обработки нержавеющих сталей часто применяют следующие марки твердых сплавов:

- P25-P40: для обработки аустенитных нержавеющих сталей.

- M10-M20: для обработки мартенситных и ферритных нержавеющих сталей.

- K10-K20: для чистовой обработки.

Режимы резания при обработке нержавеющей стали на вертикальном токарном станке

Выбор оптимальных режимов резания имеет решающее значение для обеспечения высокой производительности и качества обработки. Рекомендуемые параметры:

- Скорость резания (Vc): рекомендуется выбирать умеренные значения, чтобы снизить нагрев и износ инструмента. Ориентировочные значения: 80-150 м/мин для черновых операций и 150-250 м/мин для чистовых.

- Подача (f): выбор подачи зависит от требуемой шероховатости поверхности и жесткости системы 'станок-инструмент-деталь'. Рекомендуется начинать с небольших значений (0.1-0.3 мм/об) и увеличивать их постепенно.

- Глубина резания (ap): глубина резания выбирается исходя из припуска на обработку и мощности станка.

Примерные режимы резания для нержавеющей стали AISI 304:

| Операция | Скорость резания (Vc), м/мин | Подача (f), мм/об | Глубина резания (ap), мм |

|---|---|---|---|

| Черновая обработка | 80-120 | 0.2-0.3 | 1-3 |

| Чистовая обработка | 150-200 | 0.05-0.15 | 0.1-0.5 |

*Приведенные данные являются ориентировочными и могут изменяться в зависимости от конкретных условий обработки.

Применение СОЖ при обработке нержавеющей стали

Использование СОЖ является обязательным условием для успешной технологии обработки нержавеющей стали на вертикальном токарном станке. СОЖ выполняет следующие функции:

- Охлаждение режущего инструмента и заготовки

- Смазка контактных поверхностей

- Удаление стружки из зоны резания

- Защита от коррозии

Для обработки нержавеющих сталей рекомендуется использовать СОЖ на водной основе с добавлением специальных присадок, обеспечивающих высокую смазывающую способность и антикоррозионную защиту. Важно обеспечить обильную подачу СОЖ в зону резания под высоким давлением.

Проблемы и решения при обработке нержавеющей стали на вертикальных токарных станках

При обработке нержавеющей стали могут возникнуть следующие проблемы:

- Вибрации: вызываются низкой жесткостью системы 'станок-инструмент-деталь' или неправильным выбором режимов резания. Решение: увеличение жесткости системы, уменьшение подачи и глубины резания, использование виброгасящих инструментов.

- Налипание материала на инструмент: вызывается высокой адгезией нержавеющей стали. Решение: использование инструментов с покрытием, увеличение скорости резания, применение СОЖ с высокой смазывающей способностью.

- Быстрый износ инструмента: вызывается высокой абразивностью нержавеющей стали. Решение: использование более износостойких инструментов, снижение скорости резания, обеспечение обильной подачи СОЖ.

Преимущества использования вертикальных токарных станков для обработки нержавеющей стали

Вертикальные токарные станки обладают рядом преимуществ при обработке нержавеющей стали:

- Удобство обработки крупных и тяжелых деталей: вертикальное расположение шпинделя обеспечивает стабильность заготовки.

- Хороший отвод стружки: стружка под действием силы тяжести удаляется из зоны резания.

- Возможность использования нескольких инструментов: позволяет выполнять различные операции за один установ детали.

Автоматизация обработки нержавеющей стали на вертикальных токарных станках

Для повышения производительности и снижения затрат на обработку нержавеющей стали на вертикальных токарных станках может быть использована автоматизация. Это может включать в себя:

- Автоматическую смену инструмента (ATC): сокращает время простоя станка.

- Автоматическую загрузку и выгрузку деталей (роботизированные системы): позволяет работать в автоматическом режиме.

- Системы контроля инструмента: обеспечивают своевременную замену изношенного инструмента.

Заключение

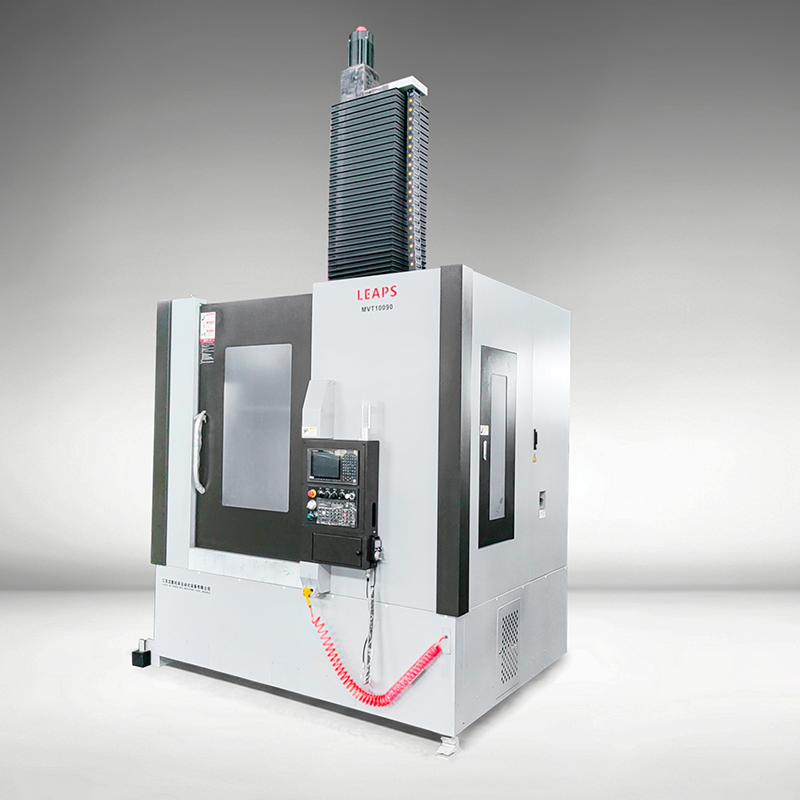

Технология обработки нержавеющей стали на вертикальном токарном станке требует тщательного подхода к выбору инструмента, режимов резания и СОЖ. Правильное применение этих знаний позволит добиться высокой точности, качества поверхности и производительности обработки. Выбор надежного поставщика оборудования, такого как компания LEAPS CNC, также играет важную роль в обеспечении успешного производства.

Эта статья призвана предоставить базовое понимание технологии обработки нержавеющей стали на вертикальном токарном станке. Для получения более подробной информации рекомендуется обратиться к специализированной литературе и рекомендациям производителей инструмента и оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

HTC3035m

HTC3035m -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Связанный поиск

Связанный поиск- Дешевые токарные станки в Китае

- Точность округления (±0.01 мм) в Китае

- Производители небольших вертикальных токарных станков

- Heidenhain

- вертикально фрезерный станок с чпу купить

- Макс. нагрузка на стол

- Купить Техническое обслуживание горизонтального токарного станка

- Вертикальные токарные станки (с ЧПУ) / Вертикальные токарные станки из Китая

- Производитель Различия между токарными станками с наклонной и горизонтальной станиной

- Тип направляющей горизонтального токарного станка (скользящая/катящаяся) в Китае