Скорость вращения шпинделя вертикально-фрезерного станка

Скорость вращения шпинделя вертикально-фрезерного станка является ключевым параметром, определяющим эффективность и качество обработки различных материалов. Правильный выбор скорости вращения позволяет оптимизировать процесс резания, снизить износ инструмента и достичь высокой точности обработки.

Что такое скорость вращения шпинделя и зачем она нужна?

Скорость вращения шпинделя вертикально-фрезерного станка – это количество оборотов шпинделя (а следовательно, и режущего инструмента) в минуту (об/мин или RPM). Этот параметр напрямую влияет на скорость резания, которая, в свою очередь, определяет производительность, качество обработки и срок службы инструмента.

Важность правильного выбора скорости вращения

Неправильно выбранная скорость вращения может привести к следующим проблемам:

- Слишком высокая скорость: преждевременный износ инструмента, вибрация, ухудшение качества поверхности.

- Слишком низкая скорость: снижение производительности, образование нароста на режущей кромке, ухудшение качества поверхности.

Факторы, влияющие на выбор скорости вращения шпинделя

На выбор оптимальной скорости вращения шпинделя вертикально-фрезерного станка влияют следующие факторы:

Материал заготовки

Разные материалы требуют разных скоростей резания. Более твердые материалы, такие как сталь и титан, требуют более низких скоростей, чем мягкие материалы, такие как алюминий и пластик. Например, при фрезеровке стали обычно используют скорость вращения шпинделя значительно ниже, чем при обработке алюминия.

Материал режущего инструмента

Материал режущего инструмента также влияет на выбор скорости вращения. Инструменты из быстрорежущей стали (HSS) обычно требуют более низких скоростей, чем инструменты из твердого сплава (Carbide). Твердосплавные фрезы от компании LEAPS CNC https://leaps-cnc.ru/ позволяют работать на более высоких скоростях, увеличивая производительность обработки.

Тип фрезы

Разные типы фрез (концевые, торцевые, дисковые и т.д.) предназначены для разных операций и имеют разные оптимальные скорости вращения. Например, для концевой фрезы диаметром 10 мм и твердостью HSS при обработке стали рекомендуется скорость вращения шпинделя в диапазоне 500-1000 об/мин, в то время как для торцевой фрезы того же диаметра может потребоваться более низкая скорость.

Глубина резания и подача

Более глубокий рез и более высокая подача требуют более низкой скорости вращения шпинделя, чтобы избежать перегрузки инструмента. Необходимо учитывать взаимосвязь между этими параметрами для достижения оптимальных результатов.

Наличие и тип СОЖ (смазочно-охлаждающая жидкость)

Использование СОЖ позволяет увеличить скорость вращения шпинделя и срок службы инструмента, а также улучшить качество поверхности. Разные типы СОЖ (масляные, эмульсионные, синтетические) имеют разные охлаждающие и смазывающие свойства, которые также следует учитывать.

Рекомендации по выбору скорости вращения шпинделя

Для выбора оптимальной скорости вращения шпинделя вертикально-фрезерного станка рекомендуется:

Использовать таблицы скоростей и подач

Производители режущего инструмента обычно предоставляют таблицы скоростей и подач для различных материалов и инструментов. Эти таблицы являются хорошей отправной точкой для выбора оптимальных параметров резания. Пример таблицы скоростей и подач для концевых фрез:

| Материал заготовки | Материал фрезы | Диаметр фрезы (мм) | Скорость вращения (об/мин) | Подача (мм/мин) |

|---|---|---|---|---|

| Сталь | HSS | 10 | 800 | 100 |

| Алюминий | Carbide | 10 | 3000 | 500 |

| Пластик | HSS | 10 | 1500 | 200 |

Проводить тестовые проходы

После выбора начальной скорости вращения шпинделя рекомендуется провести тестовый проход и оценить результат. Обратите внимание на звук, вибрацию, качество поверхности и стружку. Если есть признаки перегрузки инструмента (вибрация, дым, изменение цвета стружки), необходимо снизить скорость.

Использовать эмпирические формулы

Существуют эмпирические формулы для расчета скорости вращения шпинделя, учитывающие различные факторы. Однако, они дают лишь приблизительные значения и требуют корректировки на практике.

Формула для расчета скорости резания (V) : V = (π * D * N) / 1000, где D - диаметр фрезы в мм, N - скорость вращения шпинделя в об/мин. Зная скорость резания для определенного материала и инструмента, можно рассчитать скорость вращения шпинделя.

Обращать внимание на звук

Опытные операторы фрезерных станков могут определить правильную скорость вращения шпинделя по звуку резания. Чрезмерный шум, свист или вибрация могут указывать на то, что скорость слишком высока.

Советы по оптимизации скорости вращения шпинделя

- Всегда начинайте с рекомендованных значений и корректируйте их по мере необходимости.

- Используйте СОЖ для охлаждения инструмента и заготовки.

- Регулярно проверяйте состояние инструмента и заменяйте его при необходимости.

- Учитывайте жесткость станка и заготовки.

- При обработке тонкостенных деталей снижайте скорость вращения шпинделя и подачу.

Заключение

Правильный выбор скорости вращения шпинделя вертикально-фрезерного станка является важным фактором для достижения высокой производительности, качества обработки и долговечности инструмента. Следуя рекомендациям, представленным в этой статье, вы сможете оптимизировать процесс фрезерования и получить отличные результаты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

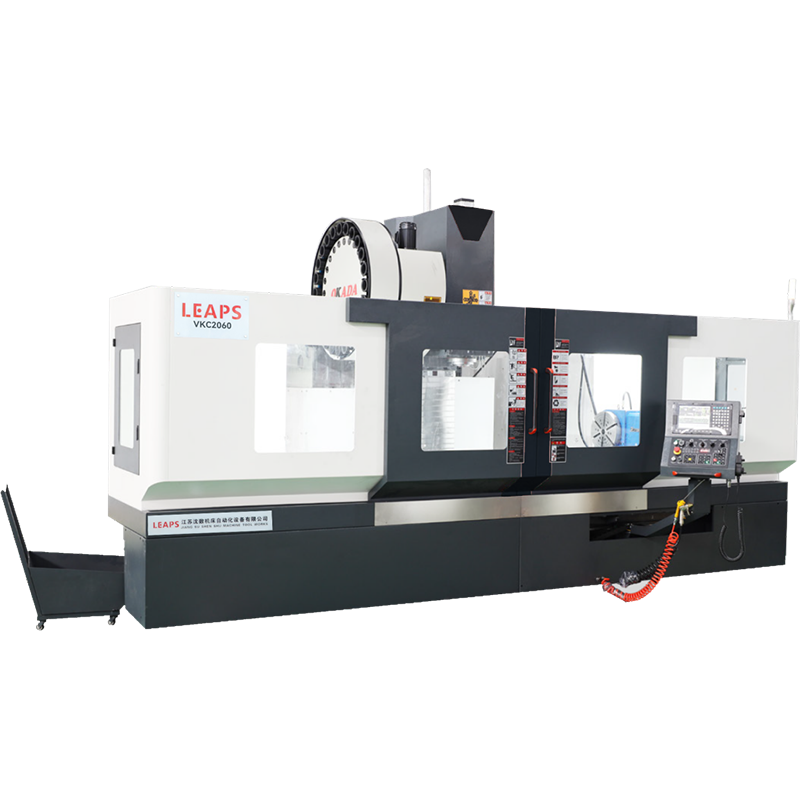

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

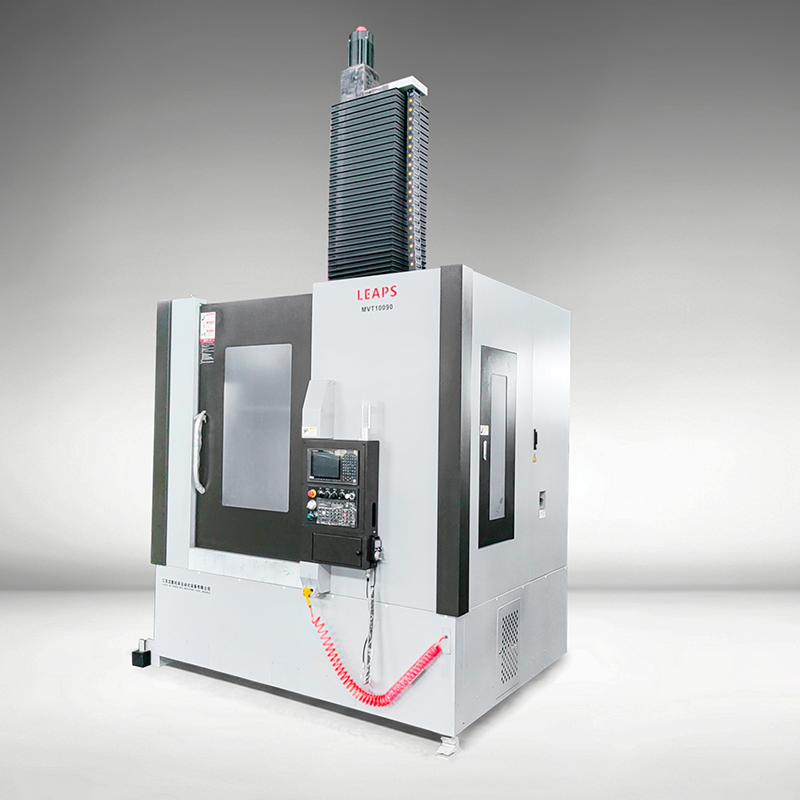

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Связанный поиск

Связанный поиск- Купить сверхмощный горизонтально-фрезерный станок

- Приобретение экономичных и высокотехнологичных моделей

- Производители диапазона перемещения оси Y (±100 мм)

- Купить токарный центр с ЧПУ

- Производители настольных горизонтальных токарных станков

- Купить экономичный вертикальный токарно-фрезерный центр

- Технология обработки нержавеющей стали

- Китайский вертикальный токарный станок для обработки нержавеющей стали

- Купить портальный обрабатывающий центр

- Руководство по выбору СОЖ