Ремонт типовых неисправностей токарных станков с наклонной станиной

Типовые неисправности токарных станков с наклонной станиной включают проблемы с гидравликой, системой смазки, электроникой, механикой шпинделя и направляющих. Устранение неполадок начинается с диагностики и выявления причины, после чего проводится ремонт или замена поврежденных компонентов. Важно соблюдать технологические процессы и использовать качественные запасные части для обеспечения надежной и долговечной работы оборудования.

Основные неисправности токарных станков с наклонной станиной

Токарные станки с наклонной станиной, благодаря своей конструкции, обеспечивают высокую точность и эффективность обработки. Однако, как и любое сложное оборудование, они подвержены износу и поломкам. Рассмотрим наиболее распространенные типовые неисправности токарных станков с наклонной станиной.

Проблемы с гидравлической системой

Гидравлическая система отвечает за работу различных узлов станка, включая зажим заготовки, перемещение суппорта и смену инструмента. Неисправности могут проявляться в виде:

- Утечек масла: Часто возникают из-за износа уплотнений, повреждения шлангов или ослабления соединений. Необходимо проверить все соединения и заменить поврежденные элементы.

- Низкого давления: Может быть вызвано неисправностью насоса, засорением фильтров или утечками. Требуется проверка и замена насоса, очистка фильтров и устранение утечек.

- Нестабильной работы цилиндров: Обычно связано с износом манжет или повреждением поверхности цилиндров. Необходима замена уплотнений или ремонт цилиндров.

Использование качественного гидравлического масла крайне важно для бесперебойной работы системы. Рекомендуется использовать масло, соответствующее спецификациям производителя станка. Регулярная замена масла и фильтров поможет предотвратить многие проблемы. Подробнее о гидравлических системах можно узнать здесь.

Неполадки в системе смазки

Система смазки играет ключевую роль в обеспечении долговечности и точности работы станка. Недостаточная смазка может привести к повышенному износу направляющих, шпинделя и других важных узлов. Ремонт типовых неисправностей токарных станков с наклонной станиной часто включает в себя:

- Засорение масляных каналов: Приводит к недостаточной подаче смазки к узлам станка. Необходимо регулярно прочищать масляные каналы и проверять работу насоса смазки.

- Неисправность насоса смазки: Может быть вызвана износом деталей или засорением фильтров. Требуется проверка и замена насоса смазки, а также очистка фильтров.

- Неправильный выбор смазочного материала: Использование неподходящего масла может привести к повышенному износу и коррозии. Необходимо использовать смазочные материалы, рекомендованные производителем станка.

Проблемы с электроникой и системой управления

Современные токарные станки с ЧПУ оснащены сложной электроникой и системами управления. Неисправности в этой области могут привести к полной остановке станка или снижению точности обработки. Наиболее распространенные проблемы:

- Сбои в работе контроллера ЧПУ: Могут быть вызваны программными ошибками, аппаратными неисправностями или помехами в электросети. Требуется диагностика и перепрограммирование контроллера, а также проверка электропитания.

- Неисправность датчиков и энкодеров: Приводит к неточному позиционированию и ошибкам в обработке. Необходима проверка и замена датчиков и энкодеров.

- Проблемы с электропроводкой: Могут быть вызваны обрывами, короткими замыканиями или окислением контактов. Требуется проверка и ремонт электропроводки.

Регулярное обслуживание и диагностика электронной системы поможет предотвратить многие проблемы. Важно следить за состоянием кабелей и разъемов, а также своевременно обновлять программное обеспечение.

Механические неисправности шпинделя

Шпиндель является одним из самых важных узлов токарного станка. От его состояния зависит точность и качество обработки. Ремонт типовых неисправностей токарных станков с наклонной станиной связанных с шпинделем включает в себя:

- Износ подшипников шпинделя: Приводит к вибрации, шуму и потере точности. Требуется замена подшипников шпинделя.

- Разбалансировка шпинделя: Может быть вызвана износом деталей или повреждением шпинделя. Необходима балансировка шпинделя.

- Повреждение посадочных мест под инструмент: Приводит к неточному закреплению инструмента и вибрации. Требуется ремонт или замена шпинделя.

Регулярная проверка состояния шпинделя и своевременная замена изношенных деталей помогут избежать серьезных проблем. Важно использовать качественные подшипники и соблюдать правила эксплуатации.

Проблемы с направляющими

Направляющие обеспечивают точное перемещение суппорта и других узлов станка. Их износ или повреждение может привести к потере точности и вибрации. Основные неисправности:

- Износ направляющих: Приводит к люфту и неточному перемещению. Требуется шлифовка или замена направляющих.

- Повреждение поверхности направляющих: Может быть вызвано попаданием стружки или других загрязнений. Необходима шлифовка или замена направляющих.

- Недостаточная смазка направляющих: Приводит к повышенному износу и коррозии. Требуется проверка и ремонт системы смазки направляющих.

Регулярная очистка и смазка направляющих помогут продлить их срок службы. Важно также избегать попадания стружки и других загрязнений на поверхность направляющих.

Диагностика и устранение неисправностей

Правильная диагностика является ключевым этапом в ремонте типовых неисправностей токарных станков с наклонной станиной. Она позволяет точно определить причину поломки и выбрать оптимальный метод ее устранения. Основные этапы диагностики:

- Визуальный осмотр: Проверка состояния всех узлов и агрегатов станка на предмет видимых повреждений, утечек масла и других дефектов.

- Проверка работы станка: Оценка работы станка в различных режимах, выявление шумов, вибраций и других отклонений от нормы.

- Использование диагностического оборудования: Применение специальных приборов для измерения давления, температуры, вибрации и других параметров.

- Анализ данных: Интерпретация полученных данных и определение причины неисправности.

После проведения диагностики необходимо выбрать оптимальный метод устранения неисправности. Это может быть ремонт, замена деталей или модернизация станка. Важно соблюдать технологические процессы и использовать качественные запасные части.

Профилактическое обслуживание токарных станков с наклонной станиной

Регулярное профилактическое обслуживание является лучшим способом предотвратить типовые неисправности токарных станков с наклонной станиной и продлить срок их службы. Основные мероприятия по профилактическому обслуживанию:

- Регулярная очистка станка: Удаление стружки, пыли и других загрязнений.

- Проверка уровня масла и других жидкостей: Долив или замена при необходимости.

- Смазка узлов и агрегатов станка: Использование смазочных материалов, рекомендованных производителем.

- Проверка состояния электропроводки: Обнаружение и устранение обрывов, коротких замыканий и других дефектов.

- Диагностика работы станка: Выявление и устранение мелких неисправностей на ранней стадии.

Своевременное проведение профилактического обслуживания поможет избежать дорогостоящего ремонта и обеспечить надежную и долговечную работу токарного станка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

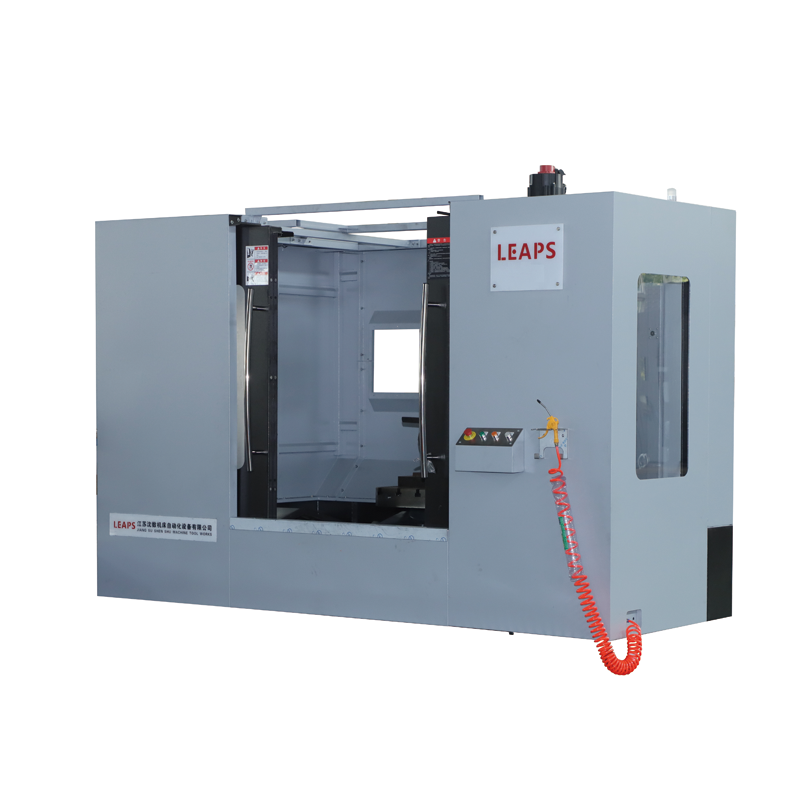

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

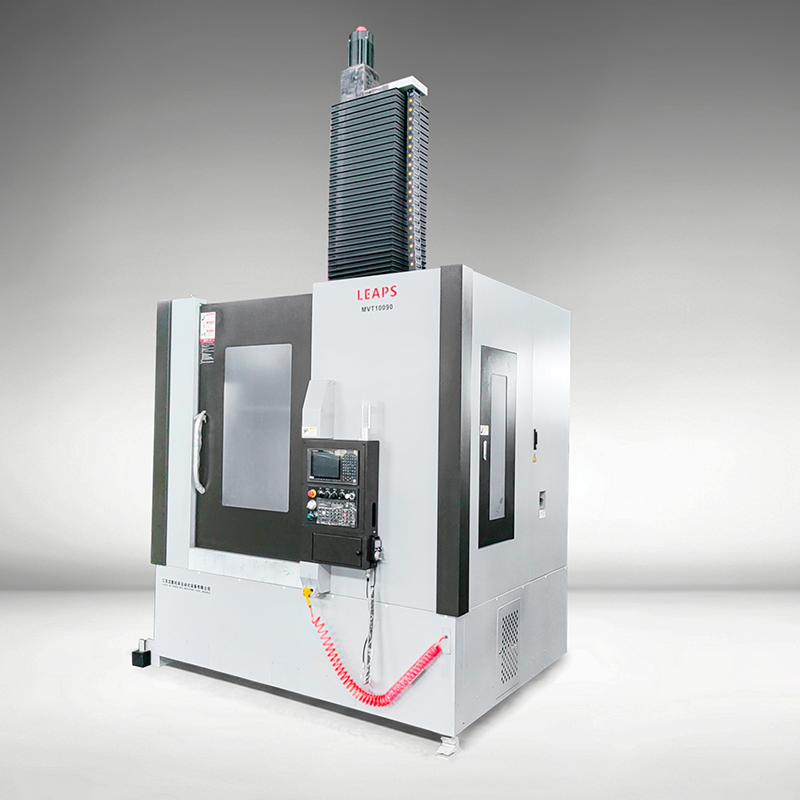

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

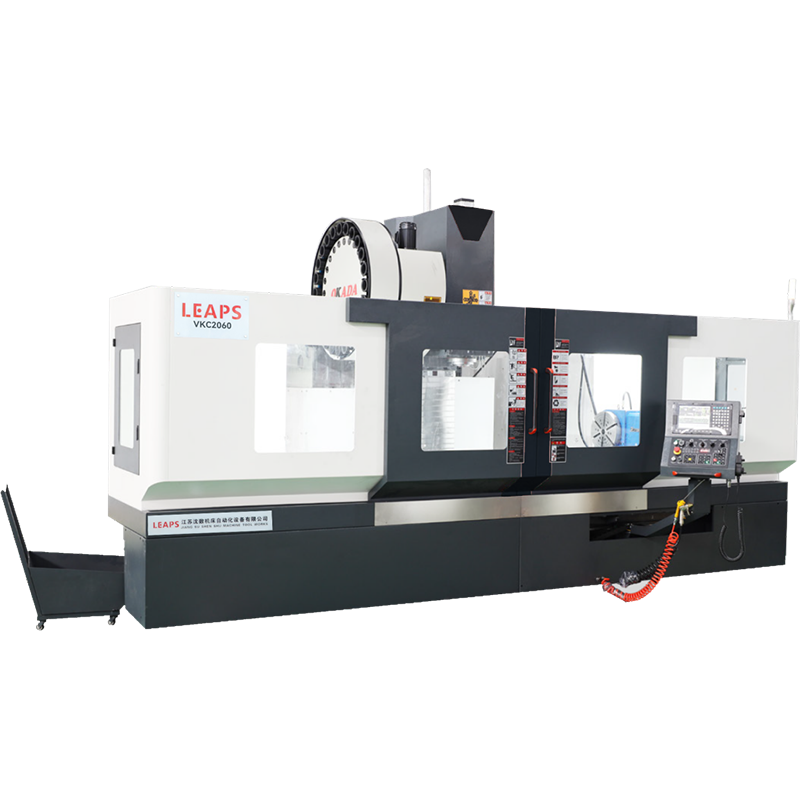

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок

Связанный поиск

Связанный поиск- Купить Аэрокосмические конструкции

- Технология обработки нержавеющей стали на горизонтальном токарном станке

- Цена горизонтального токарного станка

- Китайская компания Nidec

- Обрабатывающий центр с ЧПУ цена в Китае

- Повторяемость оси С (±0.005°) в Китае

- Максимальный диаметр обработки вертикального токарного станка

- Обрабатывающий центр для титановых сплавов

- Производители специализированных центров для гидравлики

- Купить модели держателей инструмента для вертикальных токарных станков