Производство тяжелых токарных станков с наклонной станиной

Производство тяжелых токарных станков с наклонной станиной – это сложный процесс, требующий высокой квалификации и современного оборудования. В этой статье мы рассмотрим основные этапы производства, ключевые характеристики и преимущества станков данного типа, а также предоставим полезную информацию для выбора надежного поставщика и партнера в этой области.

Что такое токарный станок с наклонной станиной?

Токарный станок с наклонной станиной – это тип токарного станка, в котором станина расположена под углом к горизонтальной плоскости. Такая конструкция обеспечивает ряд преимуществ, особенно при обработке крупных и тяжелых деталей.

Преимущества наклонной станины

- Улучшенная жесткость: Наклонная станина обеспечивает более высокую жесткость конструкции, что позволяет обрабатывать детали с большей точностью и снижать вибрации.

- Эффективное удаление стружки: Стружка под действием силы тяжести легко удаляется из зоны резания, что предотвращает её налипание и улучшает качество обработки.

- Удобство обслуживания: Доступ к узлам и агрегатам станка облегчен, что упрощает обслуживание и ремонт.

- Компактность: Наклонная конструкция позволяет уменьшить габариты станка по сравнению с традиционными моделями.

Этапы производства тяжелых токарных станков с наклонной станиной

Производство тяжелых токарных станков с наклонной станиной – это многоэтапный процесс, включающий в себя проектирование, изготовление компонентов, сборку, тестирование и ввод в эксплуатацию.

1. Проектирование и разработка

Первый этап – разработка конструкторской документации. Инженеры разрабатывают 3D-модель станка, выполняют расчеты на прочность и жесткость, определяют оптимальные параметры обработки и выбирают компоненты. Важным аспектом является учет требований заказчика и спецификаций конкретного производства. Этот этап включает в себя:

- Создание 3D моделей узлов и агрегатов

- Проведение инженерных расчетов (статический, динамический анализ)

- Разработку электросхем и гидравлических схем

- Подготовку технической документации (руководства по эксплуатации, паспорта)

2. Изготовление компонентов

После завершения проектирования начинается изготовление компонентов станка. Этот этап включает в себя:

- Литье: Изготовление станины, корпусов и других крупных деталей из чугуна или стали.

- Механическая обработка: Обработка литых заготовок на фрезерных, токарных и шлифовальных станках для придания им точных размеров и формы.

- Изготовление мелких деталей: Производство валов, шестерен, подшипников и других элементов станка.

- Закупка комплектующих: Приобретение стандартных компонентов, таких как электрооборудование, гидравлика и системы управления.

3. Сборка и наладка

Сборка станка – это сложный и ответственный процесс, требующий высокой квалификации персонала. На этом этапе компоненты станка соединяются в единую конструкцию, устанавливаются системы управления, гидравлика и электрооборудование. После сборки проводится наладка и регулировка станка для обеспечения его точной и надежной работы.

4. Тестирование и контроль качества

Перед отгрузкой заказчику каждый станок проходит тщательное тестирование и контроль качества. Проверяются следующие параметры:

- Точность позиционирования и перемещения

- Жесткость и виброустойчивость

- Работоспособность всех узлов и агрегатов

- Соответствие требованиям безопасности

5. Ввод в эксплуатацию и обучение

После поставки станка заказчику специалисты проводят ввод в эксплуатацию, который включает в себя установку, подключение и настройку оборудования. Также проводится обучение персонала заказчика правилам эксплуатации и обслуживания станка. Мы предлагаем комплексные решения, включая установку, обучение и техническую поддержку. Посетите Leaps-CNC, чтобы узнать больше.

Ключевые характеристики тяжелых токарных станков с наклонной станиной

При выборе тяжелого токарного станка с наклонной станиной важно учитывать следующие характеристики:

- Максимальный диаметр обработки: Определяет размер детали, которую можно обработать на станке.

- Максимальная длина обработки: Определяет длину детали, которую можно обработать на станке.

- Мощность главного двигателя: Влияет на производительность и возможности станка.

- Скорость вращения шпинделя: Определяет скорость обработки и качество поверхности.

- Тип системы управления: Выбор системы управления зависит от требований к функциональности и удобству работы.

- Вес станка: Характеризует жесткость и устойчивость конструкции.

Пример технических характеристик:

| Параметр | Значение |

|---|---|

| Максимальный диаметр обработки | 1200 мм |

| Максимальная длина обработки | 3000 мм |

| Мощность главного двигателя | 45 кВт |

| Скорость вращения шпинделя | 500 об/мин |

| Тип системы управления | Siemens Sinumerik 828D |

| Вес станка | 18000 кг |

Выбор поставщика тяжелых токарных станков с наклонной станиной

При выборе поставщика тяжелых токарных станков с наклонной станиной следует обратить внимание на следующие факторы:

- Опыт работы и репутация: Важно выбирать поставщика с опытом работы и положительными отзывами от клиентов.

- Качество оборудования: Оборудование должно соответствовать современным стандартам качества и безопасности.

- Сервисное обслуживание: Поставщик должен предоставлять гарантийное и послегарантийное обслуживание, а также техническую поддержку.

- Стоимость: Цена оборудования должна быть конкурентоспособной и соответствовать его характеристикам.

Примеры применения тяжелых токарных станков с наклонной станиной

Тяжелые токарные станки с наклонной станиной широко используются в различных отраслях промышленности, включая:

- Машиностроение: Обработка крупных деталей двигателей, редукторов и других механизмов.

- Нефтегазовая промышленность: Изготовление труб, фланцев и других компонентов для нефтегазового оборудования.

- Металлургия: Обработка валков, штампов и других изделий из металла.

- Судостроение: Изготовление деталей корпусов судов и судового оборудования.

Заключение

Производство тяжелых токарных станков с наклонной станиной – это сложный, но важный процесс, обеспечивающий предприятия различных отраслей промышленности надежным и эффективным оборудованием. Правильный выбор станка и поставщика позволит повысить производительность, снизить затраты и улучшить качество выпускаемой продукции.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

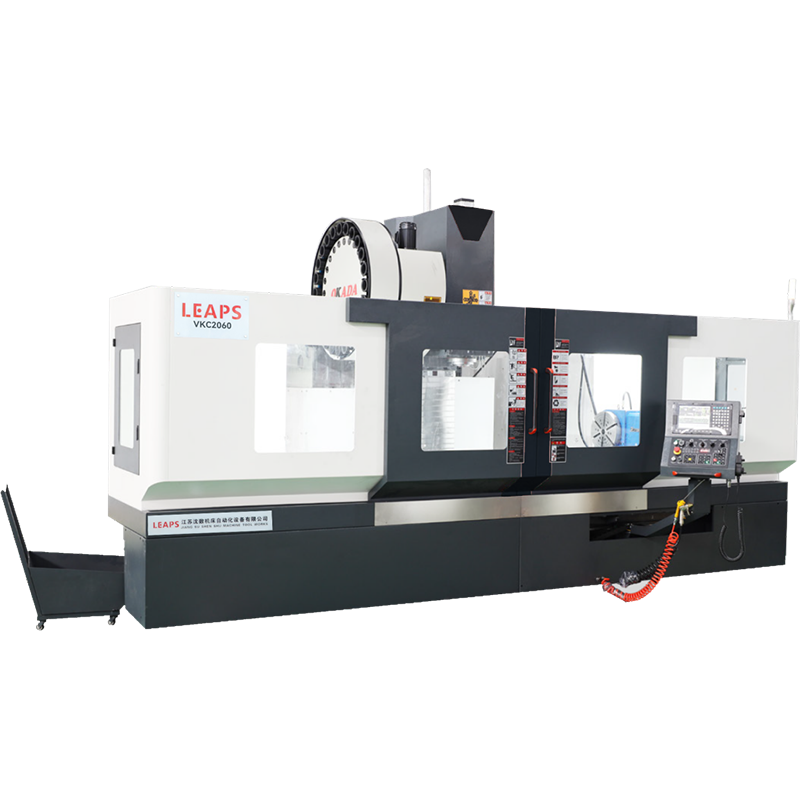

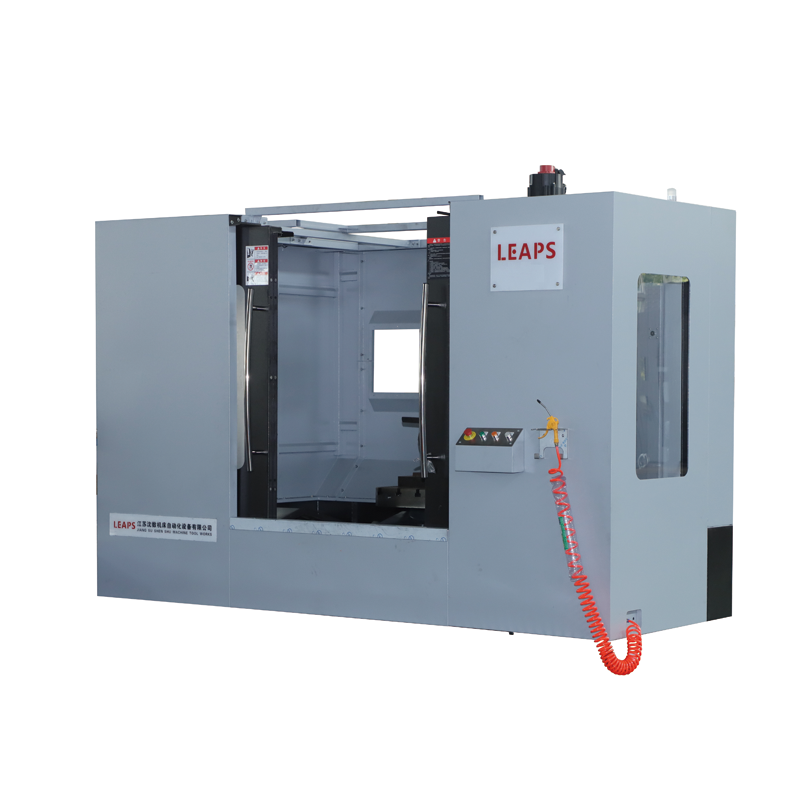

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

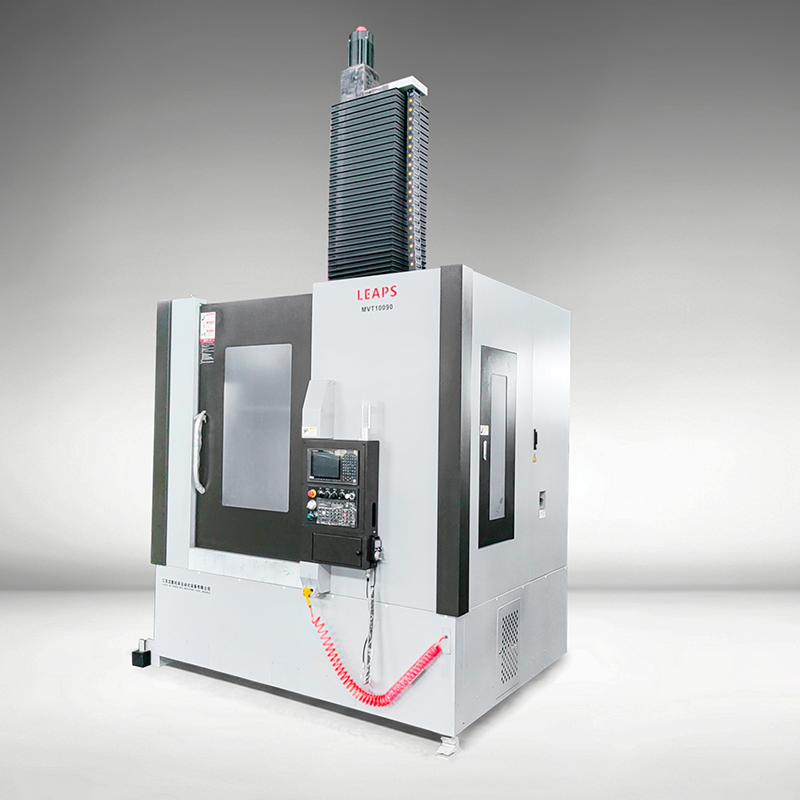

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

HTC3035m

HTC3035m

Связанный поиск

Связанный поиск- Покупка горизонтального токарного станка цена

- Купить Вертикальный токарный станок в оборонной промышленности

- Цена покупки токарного станка с наклонной станиной

- Производство валов для горизонтальных токарных станков

- Производители Сложно ли управлять 5-осевым обрабатывающим центром

- Производитель токарного станка с наклонной станиной в сравнении с вертикальным токарным станком

- Сравнение точности: японские vs немецкие центры

- Специализированный вертикальный токарный станок MVT из Китая

- Производитель CK

- Купить небольшой токарный станок с наклонной станиной