Производитель 5-осевой обработки по сравнению с 3+2-осевой обработкой

Выбор между производителем 5-осевой обработки и 3+2-осевой обработкой зависит от сложности детали, требуемой точности и бюджета. 5-осевая обработка обеспечивает более высокую гибкость и позволяет обрабатывать сложные геометрии за одну установку, что снижает погрешности и повышает производительность. 3+2-осевая обработка является более экономичным вариантом для деталей, требующих обработки нескольких сторон, но не настолько сложных, чтобы оправдать инвестиции в 5-осевую обработку.

Введение в 5-осевую и 3+2-осевую обработку

В современном машиностроении, где точность и сложность деталей становятся все более важными, методы обработки играют ключевую роль. Два распространенных метода, которые часто сравнивают, - это 5-осевая обработка и 3+2-осевая обработка. Понимание различий, преимуществ и недостатков каждого метода имеет решающее значение для выбора наиболее подходящего варианта для конкретного производственного процесса.

Что такое 5-осевая обработка?

5-осевая обработка – это метод обработки, при котором режущий инструмент может перемещаться по пяти различным осям одновременно. Эти оси обычно обозначаются как X, Y, Z (линейные оси) и A, B (вращательные оси). Это позволяет обрабатывать деталь с нескольких сторон за одну установку, что значительно повышает точность и эффективность.

Что такое 3+2-осевая обработка?

3+2-осевая обработка, также известная как 5-осевая позиционная обработка, представляет собой метод, при котором станок может перемещаться по трем линейным осям (X, Y, Z), а две вращательные оси (A, B) используются для позиционирования детали перед началом обработки. Во время самой обработки вращательные оси зафиксированы. Этот метод подходит для обработки деталей, требующих доступа к нескольким сторонам, но не требующих одновременного движения по всем пяти осям.

Ключевые различия между 5-осевой и 3+2-осевой обработкой

Основное различие заключается в возможности одновременного перемещения по всем пяти осям. В 5-осевой обработке все пять осей могут двигаться одновременно, что обеспечивает большую гибкость и позволяет обрабатывать более сложные геометрии. В 3+2-осевой обработке две оси используются только для позиционирования, а сама обработка выполняется только по трем осям.

| Характеристика | 5-осевая обработка | 3+2-осевая обработка |

|---|---|---|

| Одновременное перемещение по осям | Да | Нет (только позиционирование) |

| Сложность обрабатываемых деталей | Высокая | Средняя |

| Точность | Высокая | Средняя |

| Производительность | Высокая (меньше установок) | Средняя (больше установок) |

| Стоимость оборудования | Высокая | Средняя |

Преимущества и недостатки каждого метода

Преимущества 5-осевой обработки

- Высокая точность: Возможность одновременного перемещения по всем пяти осям позволяет достичь высокой точности обработки.

- Сложные геометрии: Идеально подходит для обработки сложных деталей с криволинейными поверхностями и труднодоступными участками.

- Сокращение времени производства: Обработка детали за одну установку снижает время производства и уменьшает количество ошибок, связанных с переустановками.

- Улучшенная чистота поверхности: 5-осевая обработка обеспечивает лучшее качество поверхности, так как инструмент может двигаться более плавно по контуру детали.

Недостатки 5-осевой обработки

- Высокая стоимость: 5-осевые станки стоят значительно дороже, чем 3+2-осевые станки.

- Сложность программирования: Программирование 5-осевых станков требует более высокой квалификации и опыта.

- Требования к обслуживанию: Обслуживание 5-осевых станков также более дорогое и сложное.

Преимущества 3+2-осевой обработки

- Более низкая стоимость: 3+2-осевые станки обычно дешевле, чем 5-осевые станки.

- Простота программирования: Программирование 3+2-осевых станков проще, чем 5-осевых станков.

- Универсальность: Подходит для широкого спектра задач, где не требуется одновременное перемещение по всем пяти осям.

Недостатки 3+2-осевой обработки

- Ограниченные возможности обработки сложных геометрий: Не подходит для обработки деталей со сложными криволинейными поверхностями, требующими одновременного перемещения по всем пяти осям.

- Больше времени производства: Требует больше установок для обработки детали с нескольких сторон, что увеличивает время производства.

- Меньшая точность: Переустановки детали могут приводить к погрешностям и снижению точности обработки.

Когда следует выбирать 5-осевую обработку?

5-осевую обработку следует выбирать в следующих случаях:

- Необходимость обработки сложных деталей с криволинейными поверхностями и труднодоступными участками.

- Требования к высокой точности и качеству поверхности.

- Необходимость сокращения времени производства и уменьшения количества установок.

- Приемлемость более высоких инвестиций в оборудование и обучение персонала.

Когда следует выбирать 3+2-осевую обработку?

3+2-осевую обработку следует выбирать в следующих случаях:

- Необходимость обработки деталей, требующих доступа к нескольким сторонам, но не требующих одновременного перемещения по всем пяти осям.

- Ограниченный бюджет на приобретение оборудования.

- Простота программирования и обслуживания станка является приоритетом.

- Требования к точности и качеству поверхности не настолько высоки.

Примеры применения

5-осевая обработка:

- Производство лопаток турбин для авиационной промышленности. Эти детали имеют сложные криволинейные поверхности, требующие высокой точности и качества поверхности.

- Изготовление имплантатов для медицины. Имплантаты часто имеют сложные формы, которые необходимо обрабатывать с высокой точностью и из специальных материалов.

- Производство пресс-форм для литья пластмасс. Пресс-формы требуют высокой точности и качества поверхности для обеспечения качественного литья.

3+2-осевая обработка:

- Производство корпусных деталей для электроники. Корпуса часто требуют обработки с нескольких сторон, но не имеют сложных криволинейных поверхностей.

- Изготовление деталей для автомобильной промышленности. Многие детали автомобилей могут быть эффективно обработаны с использованием 3+2-осевой обработки.

- Производство простых пресс-форм. Для литья пластмасс простых форм достаточно 3+2-осевой обработки.

Выбор производителя оборудования для 5-осевой обработки

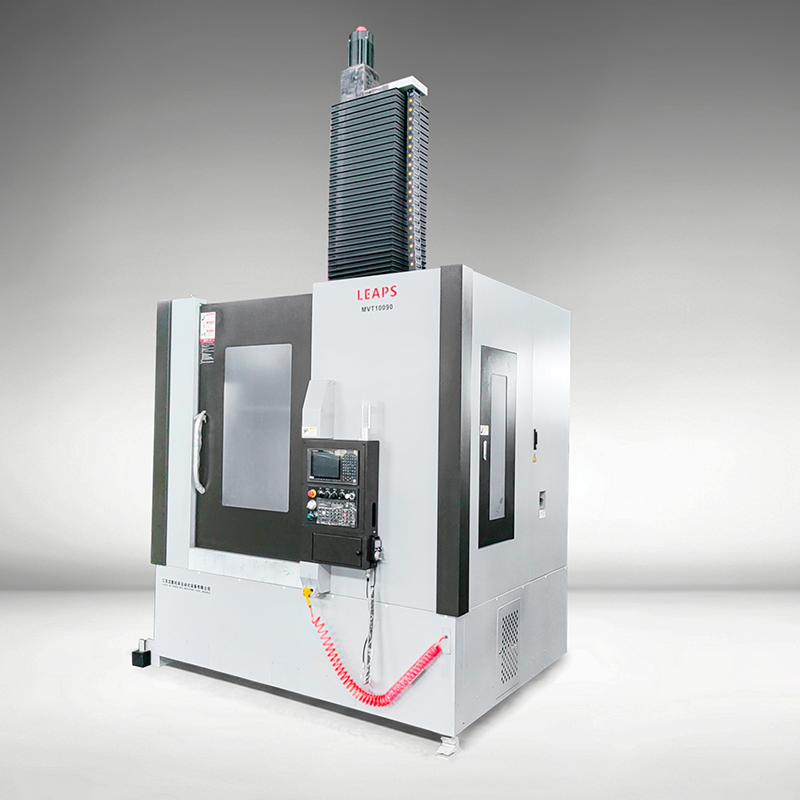

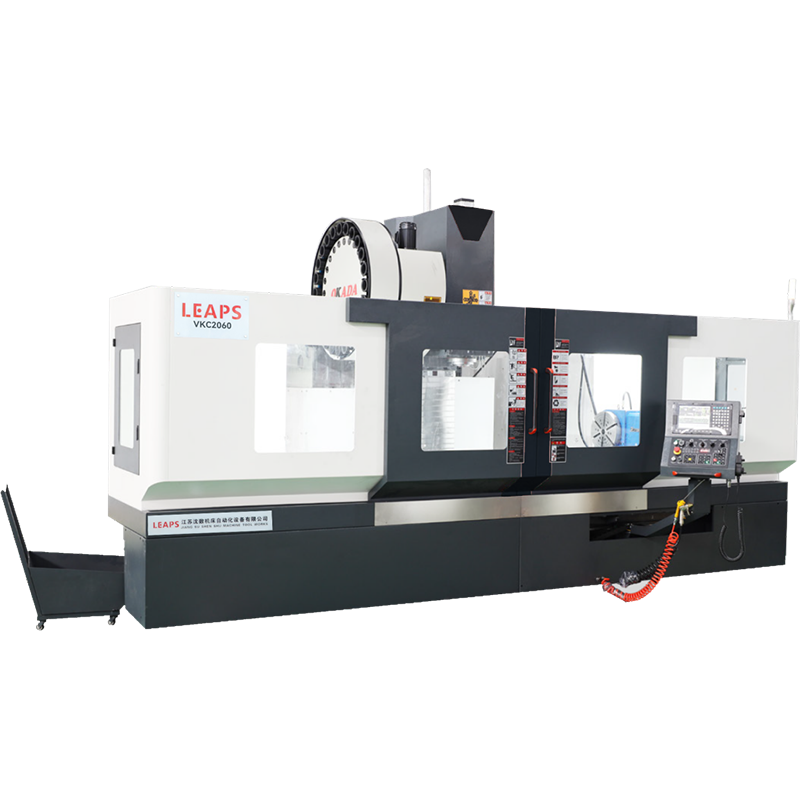

При выборе производителя оборудования для 5-осевой обработки важно учитывать несколько факторов, включая репутацию производителя, качество оборудования, наличие сервисной поддержки и стоимость. Один из ведущих поставщиков на российском рынке - компания Leaps-CNC, предлагающая широкий выбор станков для различных задач.

Заключение

Выбор между 5-осевой обработкой и 3+2-осевой обработкой зависит от конкретных требований вашего производства. 5-осевая обработка обеспечивает более высокую гибкость, точность и производительность, но требует более высоких инвестиций. 3+2-осевая обработка является более экономичным вариантом для деталей, не требующих сложной обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом

Связанный поиск

Связанный поиск- CNC Horizontal Machining Center

- Производители опций для держателей инструмента с питанием (VDI/BMT)

- Производство высокоточных горизонтальных токарных станков

- Размеры патрона для вертикальных токарных станков с ЧПУ в Китае

- Высокоточный токарный станок с наклонной станиной в Китае

- Авиакосмические конструкции

- Приобрести Механический крутящий момент (Нм)

- Портальные обрабатывающие центры в Китае

- Производители у которых время смены инструмента определяется в зависимости от типа инструментального магазина

- Сравнение жесткости токарных станков с наклонными направляющими