Приобретение технологии синхронизированной обработки

Приобретение технологии синхронизированной обработки позволяет значительно повысить эффективность и точность производства, особенно в отраслях, требующих высокой степени координации между различными операциями. Выбор подходящей технологии включает в себя анализ текущих производственных процессов, определение ключевых требований к синхронизации и оценку доступных решений на рынке. Данное руководство поможет предприятиям разобраться в тонкостях этого процесса и сделать осознанный выбор.

Что такое синхронизированная обработка?

Синхронизированная обработка – это комплексный подход к управлению производственными процессами, при котором несколько станков или рабочих ячеек работают одновременно над одной деталью или над несколькими взаимосвязанными деталями. Это позволяет сократить время цикла, повысить производительность и улучшить качество конечной продукции. Приобретение технологии синхронизированной обработки требует четкого понимания принципов ее работы и преимуществ, которые она может предложить.

Преимущества синхронизированной обработки

- Повышение производительности: Сокращение времени цикла за счет параллельного выполнения операций.

- Улучшение качества: Снижение вероятности ошибок и брака благодаря более точному контролю над процессом.

- Оптимизация использования ресурсов: Более эффективное использование оборудования и рабочей силы.

- Сокращение запасов: Уменьшение объема незавершенного производства и готовой продукции.

Этапы приобретения технологии синхронизированной обработки

Приобретение технологии синхронизированной обработки – это сложный процесс, требующий тщательного планирования и анализа. Ниже приведены основные этапы, которые необходимо учитывать:

1. Анализ текущих производственных процессов

Первый шаг – это детальный анализ текущих производственных процессов. Необходимо определить узкие места, выявить операции, которые можно синхронизировать, и оценить потенциальные выгоды от внедрения технологии синхронизированной обработки.

2. Определение ключевых требований

На основе анализа текущих процессов необходимо определить ключевые требования к технологии синхронизированной обработки. Это могут быть требования к производительности, точности, гибкости, масштабируемости и т.д. Также важно учитывать специфические требования отрасли и конкретного производства.

3. Поиск и оценка доступных решений

На рынке представлено множество решений для синхронизированной обработки. Необходимо провести тщательный поиск и оценку доступных вариантов, учитывая ключевые требования и бюджетные ограничения. Важно обратить внимание на репутацию поставщиков, опыт их работы и отзывы клиентов.

4. Выбор подходящего решения

После оценки доступных решений необходимо выбрать наиболее подходящий вариант. При этом следует учитывать не только технические характеристики и стоимость, но и возможность интеграции с существующими системами, наличие технической поддержки и обучения.

5. Внедрение и настройка

Внедрение технологии синхронизированной обработки – это ответственный этап, требующий квалифицированного персонала и тщательного планирования. Необходимо провести обучение сотрудников, настроить оборудование и программное обеспечение, а также протестировать систему в реальных условиях производства.

6. Мониторинг и оптимизация

После внедрения необходимо постоянно мониторить работу системы и проводить оптимизацию для достижения максимальной эффективности. Важно собирать данные о производительности, качестве и затратах, а также учитывать отзывы сотрудников и клиентов.

Примеры решений для синхронизированной обработки

Существуют различные решения для приобретения технологии синхронизированной обработки, каждое из которых имеет свои особенности и преимущества. Рассмотрим несколько примеров:

- Системы управления производством (MES): Обеспечивают централизованное управление производственными процессами, позволяя координировать работу различных станков и рабочих ячеек.

- Промышленные роботы: Могут использоваться для автоматизации рутинных операций и обеспечения точной синхронизации между различными этапами производства.

- Системы машинного зрения: Позволяют контролировать качество продукции и обеспечивать обратную связь для корректировки параметров обработки.

- ЧПУ станки с несколькими шпинделями: Позволяют одновременно обрабатывать несколько деталей, повышая производительность и точность.

Выбор поставщика технологии синхронизированной обработки

Выбор поставщика технологии синхронизированной обработки – это важный шаг, который может существенно повлиять на успех проекта. При выборе поставщика следует учитывать следующие факторы:

- Репутация и опыт: Узнайте, как долго поставщик работает на рынке, какие проекты он реализовал и какие отзывы у его клиентов.

- Техническая поддержка: Убедитесь, что поставщик предоставляет качественную техническую поддержку и обучение.

- Интеграция с существующими системами: Узнайте, насколько легко система интегрируется с существующим оборудованием и программным обеспечением.

- Стоимость: Сравните стоимость различных решений и убедитесь, что она соответствует вашему бюджету.

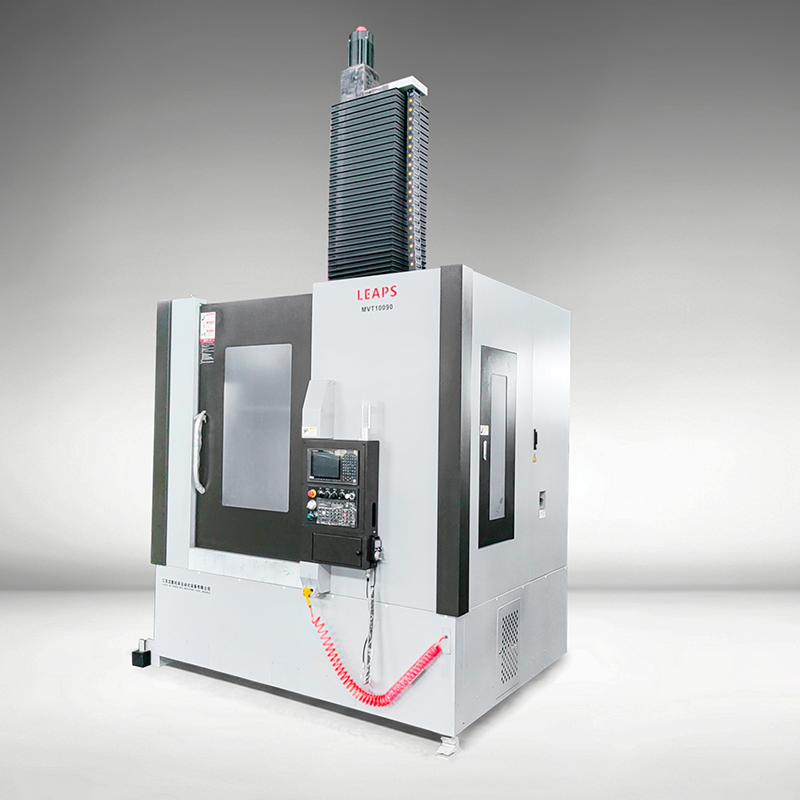

- Leaps-CNC может стать надежным партнером в области приобретения технологии синхронизированной обработки, предоставляя широкий спектр решений для автоматизации производства. Вы можете ознакомиться с нашим оборудованием на сайте https://www.leaps-cnc.ru/.

Пример: Синхронизированная обработка на станках с ЧПУ

Рассмотрим пример синхронизированной обработки на станках с ЧПУ. В данном случае, несколько станков работают одновременно над одной деталью, выполняя различные операции. Например, один станок может выполнять черновую обработку, а другой – чистовую. Это позволяет значительно сократить время цикла и повысить точность обработки.

Для успешной реализации такого процесса необходимо обеспечить точную синхронизацию между станками. Это может быть достигнуто с помощью системы управления производством (MES), которая координирует работу станков и обеспечивает передачу данных между ними.

Сравнение различных технологий синхронизированной обработки

Разные технологии синхронизированной обработки имеют свои особенности. В таблице ниже представлено сравнение некоторых популярных решений:

| Технология | Преимущества | Недостатки | Применение |

|---|---|---|---|

| MES системы | Централизованное управление, координация работы станков | Высокая стоимость внедрения, требует интеграции с существующими системами | Крупные производства, требующие высокой степени автоматизации |

| Промышленные роботы | Автоматизация рутинных операций, высокая точность и скорость | Ограниченная гибкость, требует специального программирования | Автоматизация сборочных операций, манипулирование деталями |

| ЧПУ станки с несколькими шпинделями | Одновременная обработка нескольких деталей, высокая производительность | Высокая стоимость, сложность настройки и обслуживания | Серийное производство, требующее высокой производительности |

Заключение

Приобретение технологии синхронизированной обработки – это стратегическое решение, которое может значительно повысить конкурентоспособность предприятия. Правильный выбор технологии и поставщика, а также грамотное внедрение и настройка позволяют достичь значительных улучшений в производительности, качестве и эффективности производства. Уделите достаточно внимания анализу, планированию и выбору решения, и вы сможете получить максимальную выгоду от внедрения технологии синхронизированной обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

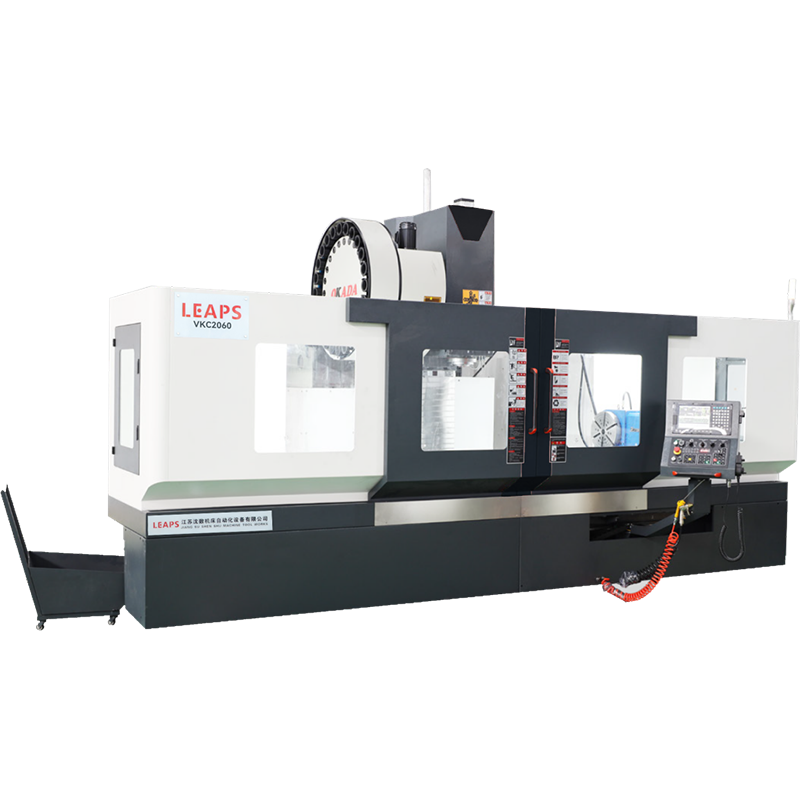

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

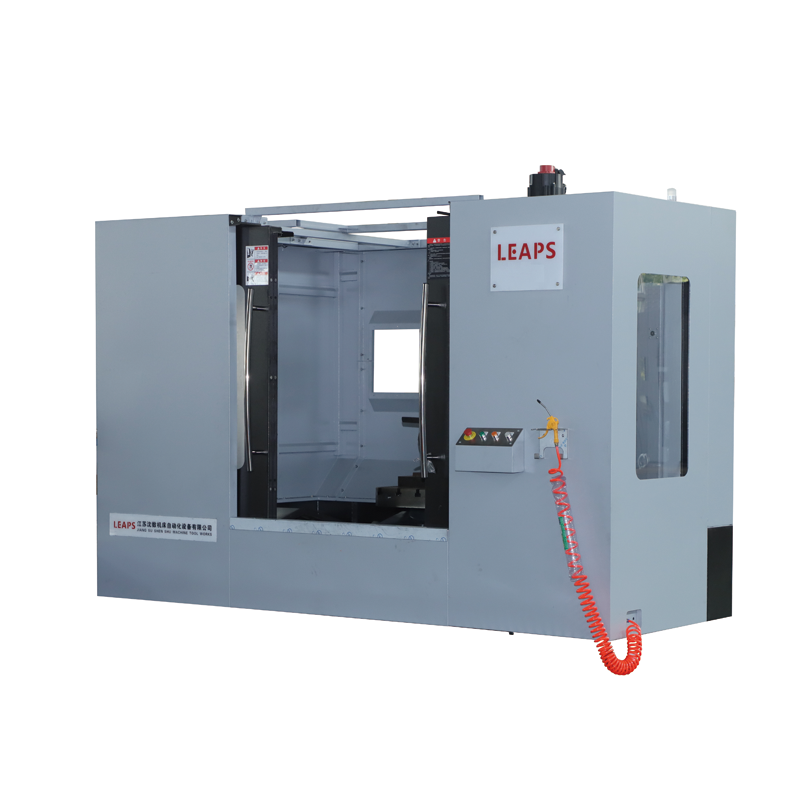

HTC3035m

HTC3035m -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок

Связанный поиск

Связанный поиск- Обработка крупных отливок в Китае

- пятиосевой обрабатывающий центр с чпу

- Производители DMG

- Одностоечный вертикальный станок с ЧПУ

- вертикально фрезерный станок по металлу

- Стоимость компактных станков (от 800 тыс. руб.)

- Изготовление деталей из нержавеющей стали на вертикальных токарных станках

- Сравнение производительности: горизонтальные vs вертикальные станки

- Обработка по оси Y в Китае (±50-100 мм)

- Производители испытаний жесткости конструкции двойной колонны