Приобретение повторяемости позиционирования станка с ЧПУ

Повторяемость позиционирования станка с ЧПУ является критически важным параметром, определяющим точность и качество обработки деталей. Её улучшение позволяет повысить производительность, снизить процент брака и расширить возможности применения оборудования. В статье рассматриваются основные факторы, влияющие на приобретение повторяемости позиционирования станка с ЧПУ, методы диагностики проблем и пути их решения, с акцентом на применение современных технологий и оборудования.

Что такое повторяемость позиционирования станка с ЧПУ и почему это важно?

Повторяемость позиционирования станка с ЧПУ – это способность станка возвращаться в одну и ту же заданную точку пространства при многократном выполнении одной и той же команды перемещения. Идеальная повторяемость означает, что каждое перемещение станка завершается точно в заданной координате, без отклонений. В реальности, отклонения неизбежны, и их величина определяет класс точности станка и пригодность для решения тех или иных производственных задач.

Высокая повторяемость позиционирования критически важна для:

*Производства высокоточных деталей: В таких отраслях, как авиастроение, медицина и микроэлектроника, требуются детали с минимальными допусками. Нестабильная повторяемость может привести к браку и серьезным финансовым потерям.

*Серийного производства: При массовом производстве повторяемость обеспечивает стабильное качество продукции и предсказуемость результатов.

*Автоматизации процессов: Надежная повторяемость позволяет интегрировать станки с ЧПУ в автоматизированные производственные линии, где требуется высокая точность и синхронизация.

Факторы, влияющие на повторяемость позиционирования

На приобретение повторяемости позиционирования станка с ЧПУ влияет множество факторов, которые можно разделить на несколько категорий:

1. Механические факторы

*Люфты в механизмах: Износ направляющих, подшипников, шарико-винтовых пар (ШВП) приводит к появлению люфтов, которые снижают точность позиционирования. Регулярное техническое обслуживание и замена изношенных деталей необходимы для поддержания высокой повторяемости.

*Жесткость конструкции: Недостаточная жесткость станины, стола и других элементов конструкции приводит к деформациям под нагрузкой, что ухудшает повторяемость. При выборе станка следует обращать внимание на жесткость конструкции и выбирать модели, соответствующие требованиям производства.

*Вибрации: Вибрации, возникающие при работе станка или передающиеся от внешних источников, негативно влияют на повторяемость. Виброизоляция станка и выбор подходящего режима резания помогают снизить влияние вибраций.

*Тепловые деформации: Нагрев элементов станка (шпинделя, ШВП, направляющих) приводит к их тепловому расширению, что может существенно повлиять на точность позиционирования. Использование систем охлаждения и компенсации тепловых деформаций позволяет минимизировать этот эффект.

2. Электрические факторы

*Точность сервоприводов: Сервоприводы отвечают за перемещение осей станка. Их точность, скорость реакции и стабильность работы напрямую влияют на повторяемость. Использование высококачественных сервоприводов и правильная настройка параметров регулирования обеспечивают высокую точность позиционирования.

*Разрешение энкодеров: Энкодеры измеряют перемещение осей станка и передают информацию в систему управления. Чем выше разрешение энкодера, тем точнее определяется положение оси. Выбор энкодеров с достаточным разрешением важен для достижения высокой повторяемости.

*Стабильность электропитания: Перепады напряжения в электросети могут негативно повлиять на работу сервоприводов и системы управления, что ухудшит повторяемость. Использование стабилизаторов напряжения и источников бесперебойного питания (ИБП) помогает обеспечить стабильную работу оборудования.

3. Факторы программного обеспечения

*Алгоритмы управления: Алгоритмы, используемые системой управления для расчета траекторий движения и управления сервоприводами, влияют на точность позиционирования. Современные системы управления используют сложные алгоритмы, которые позволяют компенсировать ошибки и повысить повторяемость.

*Параметры настройки: Правильная настройка параметров системы управления (коэффициенты усиления, параметры фильтрации и т.д.) важна для достижения высокой повторяемости. Настройка должна выполняться квалифицированным персоналом с использованием специализированного оборудования.

*Компенсация ошибок: Системы управления могут использовать различные методы компенсации ошибок, такие как компенсация люфтов, компенсация погрешностей ШВП и компенсация тепловых деформаций. Эти методы позволяют повысить точность позиционирования даже при наличии небольших ошибок в механике станка.

Диагностика проблем с повторяемостью позиционирования

Для выявления проблем с приобретением повторяемости позиционирования станка с ЧПУ используются различные методы диагностики:

*Визуальный осмотр: Проверка состояния механических элементов, наличия люфтов, повреждений и загрязнений.

*Измерение люфтов: С помощью индикаторов часового типа измеряются люфты в направляющих, подшипниках и ШВП.

*Измерение погрешностей позиционирования: С помощью лазерных интерферометров или других высокоточных измерительных приборов измеряются погрешности позиционирования осей станка.

*Анализ вибраций: С помощью виброметров анализируется уровень и частотный спектр вибраций станка. Это позволяет выявить источники вибраций и определить их влияние на точность позиционирования.

*Тепловизионный анализ: С помощью тепловизора анализируется распределение температуры по элементам станка. Это позволяет выявить источники нагрева и оценить влияние тепловых деформаций на точность позиционирования.

*Циклические тесты: Выполнение повторяющихся перемещений по заданным траекториям и анализ результатов. Это позволяет оценить повторяемость позиционирования в реальных условиях работы.

Пути решения проблем с повторяемостью позиционирования

После выявления проблем с приобретением повторяемости позиционирования станка с ЧПУ необходимо принять меры по их устранению. В зависимости от причины проблемы могут быть применены следующие решения:

*Ремонт или замена изношенных деталей: Замена направляющих, подшипников, ШВП и других изношенных деталей.

*Устранение люфтов: Регулировка зазоров в механизмах, замена изношенных деталей.

*Усиление конструкции: Установка дополнительных ребер жесткости, замена станины на более жесткую.

*Виброизоляция: Установка виброопор, демпфирование элементов конструкции.

*Установка систем охлаждения: Охлаждение шпинделя, ШВП, направляющих.

*Настройка сервоприводов: Оптимизация параметров регулирования, замена сервоприводов на более точные.

*Обновление программного обеспечения: Установка последних версий программного обеспечения, использование более совершенных алгоритмов управления.

*Компенсация ошибок: Включение функций компенсации люфтов, погрешностей ШВП и тепловых деформаций.

*Использование прецизионных компонентов: Замена стандартных компонентов на высокоточные, например, применение прецизионных ШВП от компании Leaps CNC для станков ЧПУ, обеспечивает значительное повышение точности и повторяемости позиционирования. Прецизионные ШВП отличаются высокой точностью изготовления, минимальными люфтами и высокой жесткостью, что позволяет значительно улучшить показатели станка.

Современные технологии для повышения повторяемости позиционирования

Современные технологии позволяют значительно повысить приобретение повторяемости позиционирования станка с ЧПУ:

*Линейные двигатели: Вместо ШВП для перемещения осей станка используются линейные двигатели, которые обеспечивают более высокую скорость, точность и повторяемость.

*Прямые приводы: Шпиндель приводится в движение непосредственно двигателем, без использования ременных или зубчатых передач. Это позволяет снизить вибрации и повысить точность вращения.

*Системы автоматической калибровки: Системы, которые автоматически измеряют погрешности позиционирования и вносят поправки в систему управления.

*Системы мониторинга состояния: Системы, которые непрерывно отслеживают состояние станка (температуру, вибрации, нагрузку) и предупреждают о возможных проблемах.

Заключение

Приобретение повторяемости позиционирования станка с ЧПУ – важная задача, решение которой требует комплексного подхода. Регулярное техническое обслуживание, использование современных технологий и квалифицированный персонал – залог стабильной и точной работы оборудования.

| Фактор | Влияние на повторяемость | Возможные решения |

|---|---|---|

| Люфты в механизмах | Значительное ухудшение | Ремонт/замена изношенных деталей, регулировка зазоров |

| Жесткость конструкции | Ухудшение при высоких нагрузках | Усиление конструкции, снижение нагрузки |

| Вибрации | Ухудшение точности и качества обработки | Виброизоляция, демпфирование |

| Тепловые деформации | Изменение размеров и положения деталей | Охлаждение, компенсация тепловых деформаций |

| Точность сервоприводов | Прямое влияние на точность перемещения | Настройка, замена сервоприводов |

| Разрешение энкодеров | Влияет на точность определения положения | Замена энкодеров на более точные |

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

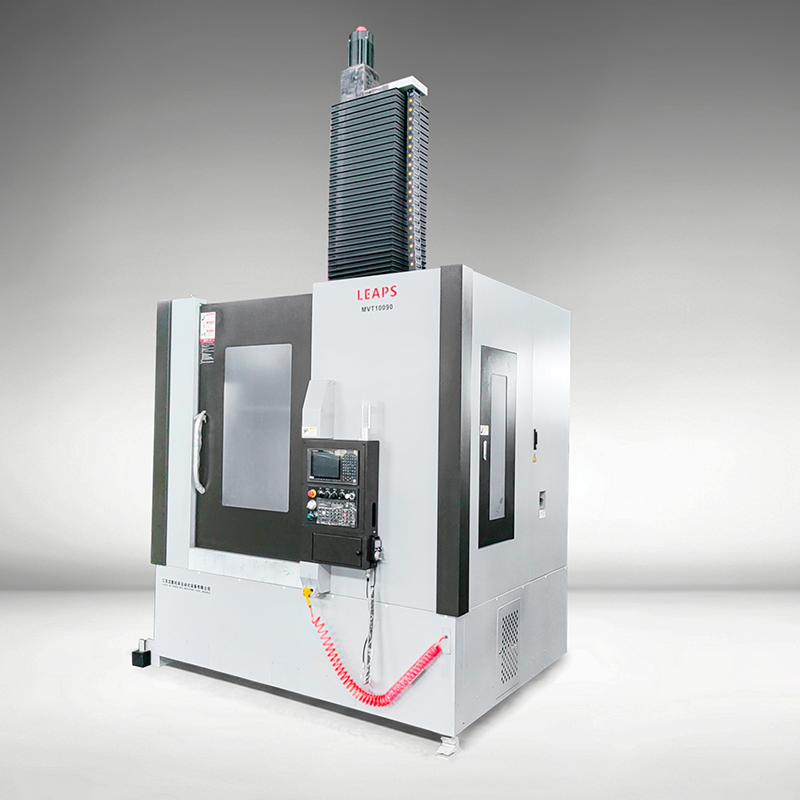

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

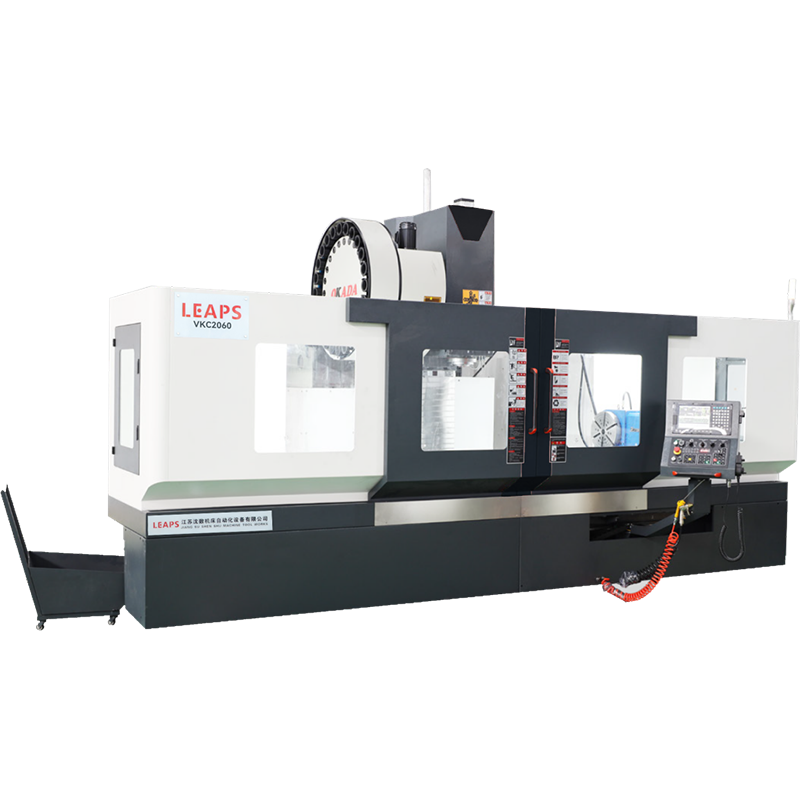

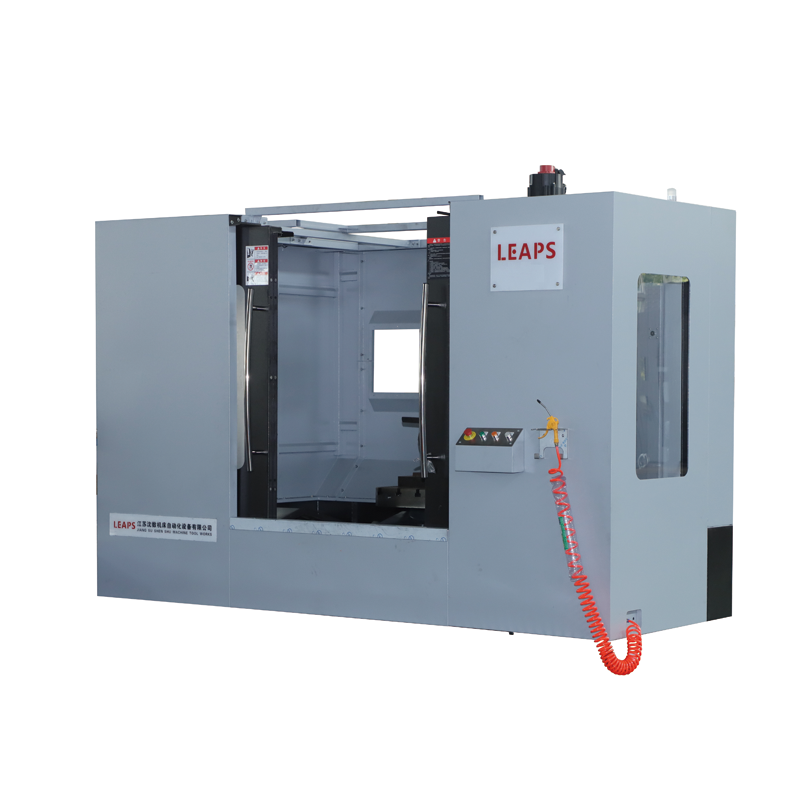

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

HTC3035m

HTC3035m -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной

Связанный поиск

Связанный поиск- Купить подержанный горизонтальный фрезерный станок для продажи

- Обработка дисковых деталей на вертикальном токарном станке с ЧПУ

- Вертикальные фрезерные станки со щитом из Китая

- Производители вертикальных токарных станков с ЧПУ

- Типы направляющих (линейные/коробчатые) в Китае

- Производитель центров обработки алюминия

- Производитель вертикальных токарных и фрезерных станков

- Китайские станки с ЧПУ

- Прямые поставки от производителей наклонных токарных станков

- Производитель токарных станков