Оптимизация режимов резания (+30% к скорости)

Увеличение скорости обработки металла – ключевая задача для повышения производительности и снижения себестоимости производства. Оптимизация режимов резания позволяет достичь прироста скорости до 30% и более за счет правильного подбора инструмента, параметров обработки и использования современных технологий.

Что такое оптимизация режимов резания?

Оптимизация режимов резания – это процесс выбора наиболее эффективных параметров обработки материала (скорости резания, подачи, глубины резания) для достижения максимальной производительности, качества поверхности и срока службы инструмента. Это комплексный подход, требующий учета множества факторов, включая свойства обрабатываемого материала, тип инструмента, характеристики станка и требования к готовой детали.

Факторы, влияющие на выбор режимов резания

На выбор оптимальных режимов резания влияет множество факторов:

- Свойства обрабатываемого материала: Твердость, прочность, теплопроводность и другие характеристики материала оказывают существенное влияние на процесс резания.

- Тип инструмента: Материал режущей части, геометрия инструмента и наличие покрытия определяют его режущие способности и износостойкость.

- Характеристики станка: Мощность, жесткость и точность станка ограничивают возможности выбора режимов резания.

- Требования к готовой детали: Шероховатость поверхности, точность размеров и другие требования определяют допустимые режимы резания.

- Система охлаждения: Эффективное охлаждение позволяет увеличить скорость резания и срок службы инструмента.

Методы оптимизации режимов резания

Существует несколько методов оптимизации режимов резания:

- Экспериментальный метод: Проведение серии экспериментов с различными режимами резания и последующий анализ результатов.

- Расчетный метод: Использование математических моделей и формул для расчета оптимальных режимов резания.

- Использование справочников и рекомендаций производителей инструмента: Производители инструмента предоставляют рекомендации по выбору режимов резания для различных материалов и операций.

- Программное обеспечение для оптимизации режимов резания: Специализированное программное обеспечение позволяет автоматизировать процесс оптимизации режимов резания и учесть множество факторов.

Примеры повышения скорости резания на 30% и более

Рассмотрим несколько примеров, демонстрирующих возможность повышения скорости резания на 30% и более за счет оптимизации режимов резания:

Пример 1: Обработка нержавеющей стали

При обработке нержавеющей стали AISI 304 с использованием твердосплавной фрезы с покрытием AlTiN оптимизация режимов резания, включающая увеличение скорости резания и подачи, позволила повысить скорость обработки на 35% при сохранении высокого качества поверхности.

Пример 2: Токарная обработка легированной стали

При токарной обработке легированной стали 40Х с использованием керамической пластины оптимизация режимов резания, включающая увеличение скорости резания и снижение глубины резания, позволила повысить скорость обработки на 40% и увеличить срок службы инструмента.

Инструменты и программное обеспечение для оптимизации режимов резания

Для оптимизации режимов резания можно использовать различные инструменты и программное обеспечение:

- Справочники режимов резания: Содержат рекомендации по выбору режимов резания для различных материалов и операций.

- Программное обеспечение CAM: Некоторые CAM-системы имеют встроенные модули для оптимизации режимов резания.

- Программное обеспечение для анализа вибраций: Позволяет выявлять и устранять вибрации, возникающие при резании, что позволяет увеличить скорость обработки.

Как внедрить оптимизацию режимов резания на производстве?

Внедрение оптимизации режимов резания на производстве требует комплексного подхода:

- Обучение персонала: Необходимо обучить персонал основам оптимизации режимов резания и работе с соответствующим программным обеспечением.

- Приобретение необходимого оборудования и инструмента: Необходимо приобрести современное оборудование и инструмент, позволяющие реализовать оптимальные режимы резания.

- Проведение экспериментов: Необходимо провести серию экспериментов для определения оптимальных режимов резания для конкретных материалов и операций.

- Внедрение программного обеспечения: Необходимо внедрить программное обеспечение для оптимизации режимов резания.

- Постоянный контроль и анализ: Необходимо постоянно контролировать и анализировать результаты оптимизации режимов резания и вносить корректировки в случае необходимости.

Таблица: Пример оптимизации режимов резания при фрезеровании алюминия

| Параметр | Исходные режимы | Оптимизированные режимы | Изменение |

|---|---|---|---|

| Скорость резания (Vc), м/мин | 200 | 260 | +30% |

| Подача на зуб (Fz), мм/зуб | 0.05 | 0.065 | +30% |

| Глубина резания (Ap), мм | 2 | 2 | - |

| Материал | Алюминий 6061 | Алюминий 6061 | - |

Вывод

Оптимизация режимов резания является эффективным способом повышения производительности и снижения себестоимости обработки металла. Правильный выбор инструмента, параметров обработки и использование современных технологий позволяют достичь значительного прироста скорости обработки при сохранении высокого качества поверхности и срока службы инструмента. Специалисты компании LEAPS CNC ( https://www.leaps-cnc.ru/ ) готовы помочь вам в подборе оптимальных режимов обработки и поставке современного металлорежущего инструмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

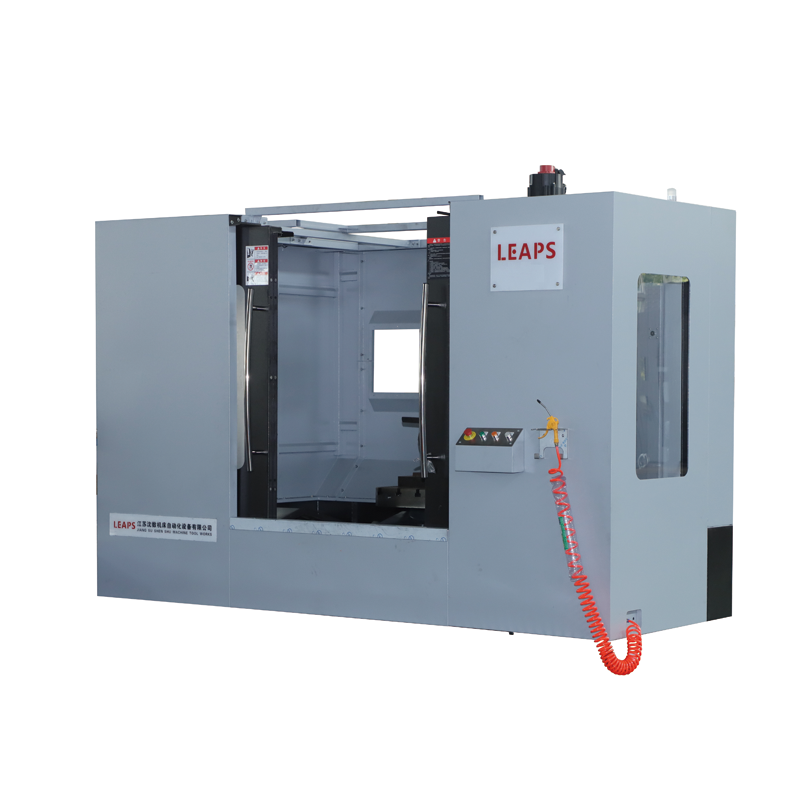

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

HTC3035m

HTC3035m -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

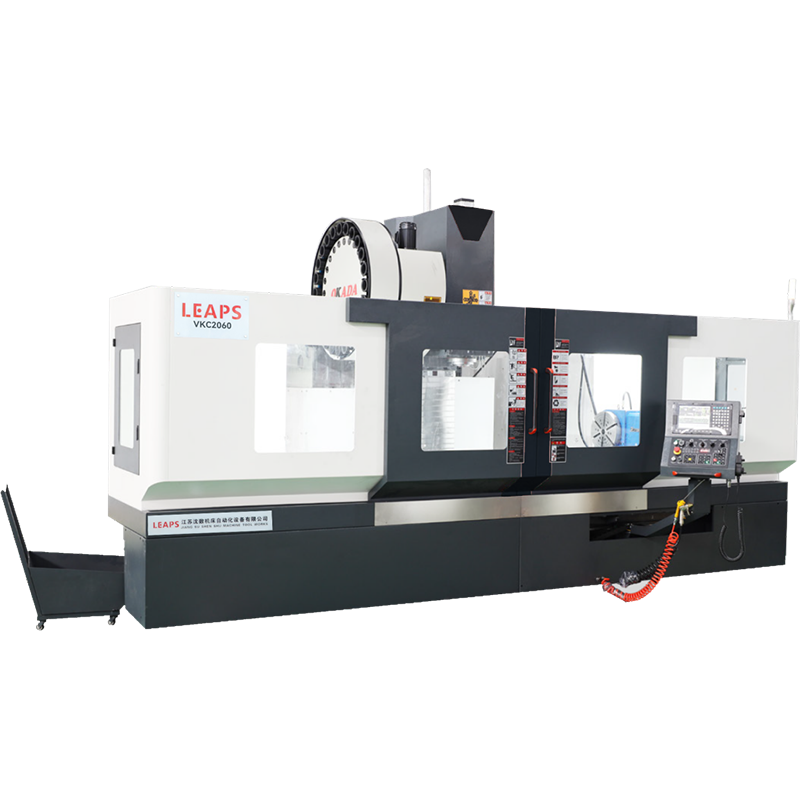

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр

Связанный поиск

Связанный поиск- Возможность обработки по оси Y в Китае

- Купить токарный станок с наклонной станиной прямые поставки

- Покупка больших фланцев на вертикальном токарном станке

- Приобретение прецизионной обработки медицинского оборудования

- Обработка графита на вертикально-фрезерном станке

- ЧПУ в Китае

- Производители обработки алюминия на вертикально-фрезерных станках

- Производитель пятиосевой обработки титановых конструкций

- Продажа б/у вертикальных токарных станков

- Купить HNC