Обработка корпусов редукторов

Обработка корпусов редукторов – критически важный процесс для обеспечения их долговечности и надежной работы. Она включает в себя широкий спектр операций, от первоначальной подготовки заготовок до финальной отделки и контроля качества. Правильно выполненная обработка гарантирует точность размеров, необходимую шероховатость поверхности и отсутствие дефектов, что напрямую влияет на эффективность и ресурс редуктора. Эта статья охватывает ключевые этапы и методы обработки, предоставляя полное руководство для специалистов.

Основные этапы обработки корпусов редукторов

Процесс обработки корпусов редукторов включает в себя несколько основных этапов, каждый из которых играет важную роль в обеспечении качества готового изделия:

1. Подготовка заготовки

Начальный этап включает в себя подготовку заготовки к дальнейшей обработке. Это может быть литье, ковка или сварка. Важно очистить заготовку от окалины, заусенцев и других дефектов, которые могут повлиять на точность последующих операций.

2. Черновая обработка

На этапе черновой обработки удаляется основной объем металла, приближая заготовку к требуемым размерам. Используются такие методы, как точение, фрезерование и сверление. Основная задача – быстро и эффективно удалить лишний материал, оставив припуск для чистовой обработки.

3. Термическая обработка (при необходимости)

В некоторых случаях, после черновой обработки проводится термическая обработка для снятия внутренних напряжений в металле. Это повышает стабильность размеров корпуса и предотвращает деформации в процессе дальнейшей обработки.

4. Чистовая обработка

Чистовая обработка предназначена для достижения окончательных размеров и требуемой шероховатости поверхности. Используются прецизионные станки и инструменты, обеспечивающие высокую точность и качество поверхности. К методам чистовой обработки относятся точение, фрезерование, шлифование и хонингование.

5. Финишная обработка

На этапе финишной обработки применяются специальные методы для улучшения эксплуатационных характеристик корпуса. Это может быть нанесение защитных покрытий, полировка или другие операции, направленные на повышение износостойкости и коррозионной стойкости.

6. Контроль качества

Заключительный этап включает в себя тщательный контроль качества готового изделия. Проверяются размеры, шероховатость поверхности, наличие дефектов и соответствие техническим требованиям. Используются различные методы контроля, включая визуальный осмотр, измерения с помощью прецизионных инструментов и неразрушающий контроль.

Методы обработки корпусов редукторов

В зависимости от материала корпуса, требуемой точности и объема производства используются различные методы обработки корпусов редукторов. Рассмотрим наиболее распространенные из них:

Точение

Точение – один из основных методов обработки тел вращения, к которым относятся многие элементы корпусов редукторов. Используются токарные станки различных типов, обеспечивающие высокую точность и производительность.

Фрезерование

Фрезерование применяется для обработки плоских поверхностей, пазов, канавок и других элементов корпусов редукторов. Используются фрезерные станки с ЧПУ, позволяющие выполнять сложные операции с высокой точностью.

Сверление

Сверление предназначено для создания отверстий различного диаметра и глубины. Используются сверлильные станки различных типов, обеспечивающие точность и качество отверстий.

Шлифование

Шлифование применяется для достижения высокой шероховатости поверхности и точных размеров. Используются шлифовальные станки различных типов, обеспечивающие прецизионную обработку.

Расточка

Расточка используется для увеличения диаметра существующих отверстий и достижения высокой точности размеров. Используются расточные станки, обеспечивающие прецизионную обработку внутренних поверхностей.

Хонингование

Хонингование – это процесс обработки внутренних поверхностей цилиндрических деталей с помощью хона, инструмента с абразивными брусками. Он обеспечивает высокую точность размеров, формы и шероховатости поверхности.

Материалы для корпусов редукторов и их особенности обработки

Корпуса редукторов изготавливаются из различных материалов, выбор которых зависит от условий эксплуатации, требуемой прочности и других факторов. Рассмотрим наиболее распространенные материалы и их особенности обработки:

Чугун

Чугун – распространенный материал для корпусов редукторов благодаря своей высокой прочности, износостойкости и хорошей обрабатываемости. Обработка чугуна осуществляется точением, фрезерованием, сверлением и шлифованием. Важно учитывать, что чугун имеет склонность к образованию трещин, поэтому необходимо соблюдать режимы обработки и использовать соответствующие инструменты.

Сталь

Сталь – более прочный и износостойкий материал, чем чугун, но и более сложный в обработке. Используются различные марки стали, выбор которых зависит от требуемых характеристик корпуса. Обработка стали осуществляется точением, фрезерованием, сверлением, шлифованием и расточкой. Важно использовать твердосплавные инструменты и соблюдать режимы резания для предотвращения деформаций и повреждений поверхности.

Алюминиевые сплавы

Алюминиевые сплавы – легкие и коррозионностойкие материалы, которые используются для корпусов редукторов, работающих в условиях повышенной влажности или агрессивных средах. Обработка алюминиевых сплавов осуществляется точением, фрезерованием, сверлением и шлифованием. Важно использовать специальные смазочно-охлаждающие жидкости для предотвращения налипания металла на инструмент.

Оборудование для обработки корпусов редукторов

Для качественной обработки корпусов редукторов необходимо современное и высокоточное оборудование. Рассмотрим основные типы станков и инструментов, используемых в этом процессе:

Токарные станки

Токарные станки – основное оборудование для обработки тел вращения. Используются токарные станки различных типов, включая токарные станки с ЧПУ, обеспечивающие высокую точность и производительность.

Фрезерные станки

Фрезерные станки – используются для обработки плоских поверхностей, пазов, канавок и других элементов корпусов редукторов. Используются фрезерные станки с ЧПУ, позволяющие выполнять сложные операции с высокой точностью.

Сверлильные станки

Сверлильные станки – предназначены для создания отверстий различного диаметра и глубины. Используются сверлильные станки различных типов, обеспечивающие точность и качество отверстий.

Шлифовальные станки

Шлифовальные станки – применяются для достижения высокой шероховатости поверхности и точных размеров. Используются шлифовальные станки различных типов, обеспечивающие прецизионную обработку.

Расточные станки

Расточные станки – используются для увеличения диаметра существующих отверстий и достижения высокой точности размеров. Используются расточные станки, обеспечивающие прецизионную обработку внутренних поверхностей.

Инструменты

Для обработки корпусов редукторов используются различные режущие инструменты, включая токарные резцы, фрезы, сверла, шлифовальные круги и хоны. Важно выбирать инструменты, соответствующие материалу корпуса и типу выполняемой операции.

Контроль качества обработки корпусов редукторов

Контроль качества – важный этап обработки корпусов редукторов, обеспечивающий соответствие готового изделия техническим требованиям. Рассмотрим основные методы контроля качества:

Визуальный осмотр

Визуальный осмотр – позволяет выявить видимые дефекты, такие как трещины, сколы, царапины и другие повреждения поверхности.

Измерения с помощью прецизионных инструментов

Измерения с помощью прецизионных инструментов – позволяют определить размеры корпуса и отклонения от номинальных значений. Используются микрометры, штангенциркули, индикаторы и другие измерительные инструменты.

Неразрушающий контроль

Неразрушающий контроль – позволяет выявить внутренние дефекты, такие как поры, трещины и включения, без повреждения корпуса. Используются различные методы неразрушающего контроля, включая ультразвуковой контроль, рентгеновский контроль и магнитопорошковый контроль.

Таблица контроля качества обработки корпусов редукторов:

| Параметр | Метод контроля | Инструмент | Допустимые отклонения |

|---|---|---|---|

| Размеры | Измерение | Микрометр, штангенциркуль | ±0.02 мм |

| Шероховатость поверхности | Измерение | Профилометр | Ra ≤ 0.8 мкм |

| Внутренние дефекты | Неразрушающий контроль | Ультразвуковой дефектоскоп | Отсутствие трещин и пор |

Преимущества профессиональной обработки корпусов редукторов от LEAPS CNC

Компания LEAPS CNC предлагает профессиональные услуги по обработке корпусов редукторов на современном оборудовании с использованием передовых технологий. Наши преимущества:

- Высокая точность и качество обработки

- Использование современного оборудования с ЧПУ

- Широкий спектр материалов для корпусов редукторов

- Квалифицированные специалисты с большим опытом работы

- Конкурентные цены и гибкие условия сотрудничества

Благодаря применению современного оборудования, такого как станки с ЧПУ от DMG MORI, а также профессионализму наших специалистов, мы обеспечиваем высокую точность и качество обработки корпусов редукторов, что гарантирует надежную и долговечную работу ваших механизмов.

Компания LEAPS CNC также предлагает услуги по проектированию и изготовлению нестандартных корпусов редукторов по индивидуальным требованиям заказчика. Мы готовы выполнить заказы любой сложности и объема в кратчайшие сроки.

Заключение

Обработка корпусов редукторов – сложный и ответственный процесс, требующий профессионального подхода и использования современного оборудования. Правильно выполненная обработка гарантирует надежную и долговечную работу редуктора. Компания LEAPS CNC предлагает профессиональные услуги по обработке корпусов редукторов с использованием передовых технологий и гарантирует высокое качество и точность обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

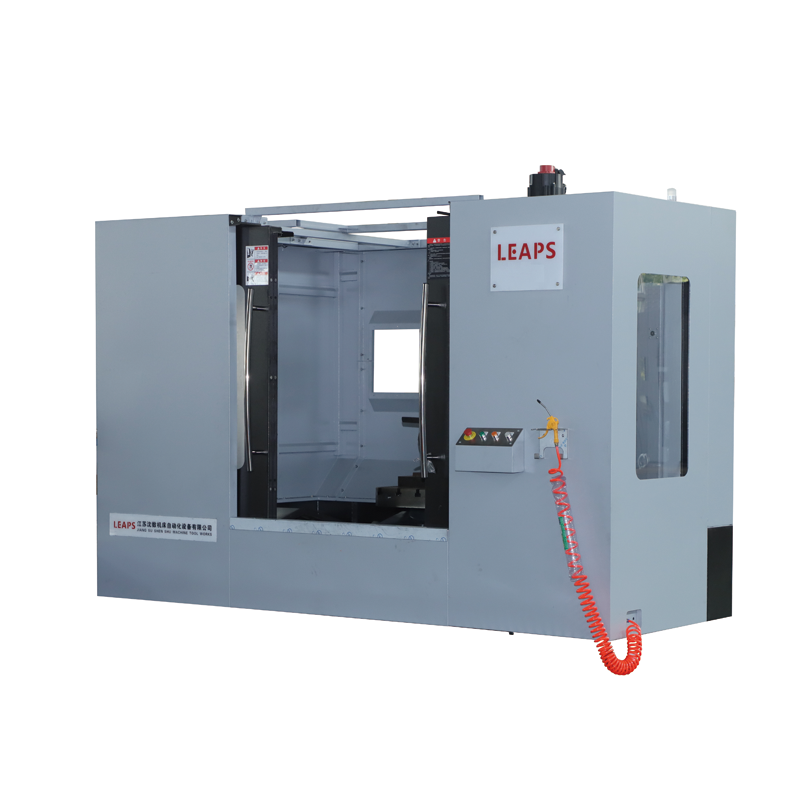

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

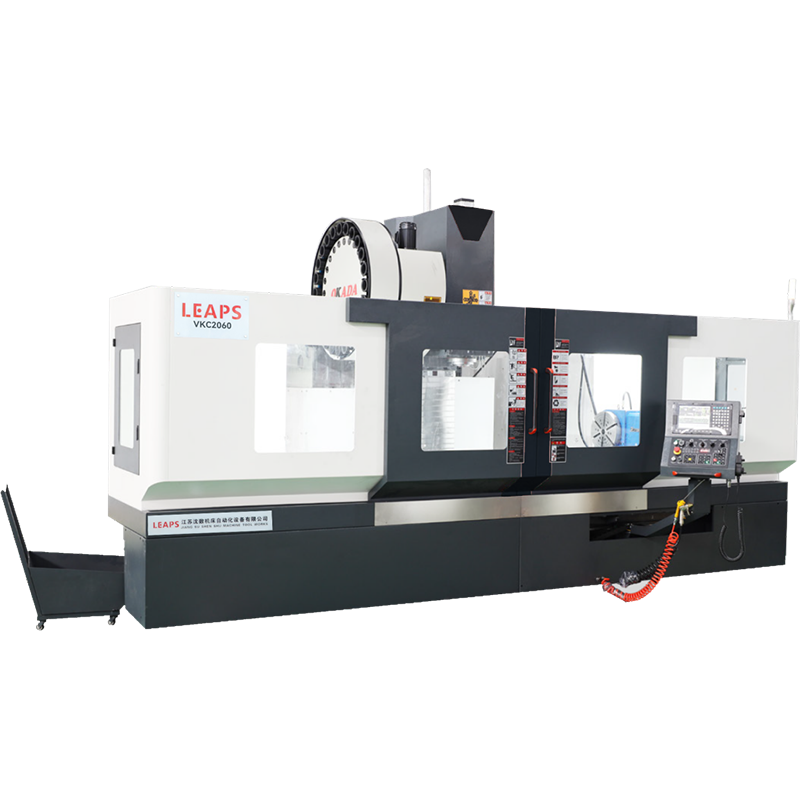

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

HTC3035m

HTC3035m

Связанный поиск

Связанный поиск- Сравнить прайс-листы из Китая

- Производители подержанных вертикальных фрезерных станков для продажи

- вертикально консольно фрезерный станок

- Производители горизонтальных и вертикальных токарных станков

- Купить Разница между наклонной и горизонтальной станиной

- Купить вертикально-фрезерный станок (с ЧПУ)

- Обработка по оси Y в Китае (±50-100 мм)

- Сравнение жесткости вертикально-фрезерного станка в Китае

- Купить немецкий горизонтальный фрезерный станок

- Производители по техническому обслуживанию (замена масла каждые 500 часов)