Обработка дисковых заготовок на горизонтальном токарном станке

Обработка дисковых заготовок на горизонтальном токарном станке – это высокоточный и эффективный метод, позволяющий создавать детали с идеальной геометрией и минимальными допусками. В этой статье мы рассмотрим ключевые аспекты этого процесса, от выбора оборудования до оптимизации режимов резания, чтобы вы могли максимально эффективно использовать возможности горизонтальных токарных станков для обработки дисковых заготовок.

Что такое горизонтальный токарный станок и почему он подходит для обработки дисков?

Горизонтальный токарный станок – это металлообрабатывающее оборудование, в котором заготовка вращается вокруг горизонтальной оси, а режущий инструмент перемещается вдоль и поперек этой оси для удаления материала и придания заготовке требуемой формы и размеров. Такая конструкция особенно удобна для обработки деталей типа дисков, так как обеспечивает:

- Устойчивость и жесткость: Горизонтальное расположение шпинделя обеспечивает лучшую поддержку заготовки, особенно при обработке крупных и тяжелых дисков.

- Удобство загрузки и выгрузки: Горизонтальная ориентация позволяет легко устанавливать и снимать заготовки с использованием различных подъемных механизмов и автоматизированных систем.

- Эффективное удаление стружки: Стружка под действием силы тяжести естественным образом удаляется из зоны резания, предотвращая ее налипание на инструмент и заготовку, что положительно сказывается на качестве обработки.

Выбор горизонтального токарного станка для обработки дисковых заготовок

При выборе горизонтального токарного станка для обработки дисковых заготовок необходимо учитывать следующие факторы:

- Максимальный диаметр и вес заготовки: Убедитесь, что станок способен обрабатывать диски требуемых размеров и веса. Спецификации станка должны превышать максимальные размеры и вес ваших заготовок с небольшим запасом.

- Мощность шпинделя: Достаточная мощность шпинделя необходима для обеспечения требуемой скорости резания и съема материала, особенно при обработке твердых материалов.

- Точность позиционирования и повторяемость: Высокая точность позиционирования и повторяемость обеспечивают изготовление деталей с минимальными допусками. Обратите внимание на спецификации станка по этим параметрам.

- Тип системы управления ЧПУ: Современные системы ЧПУ предлагают широкий спектр функций, таких как программирование в реальном времени, графическая визуализация и автоматическая коррекция инструмента. Выбор системы ЧПУ зависит от сложности обрабатываемых деталей и требований к автоматизации процесса.

- Наличие дополнительных опций: Рассмотрите возможность приобретения станка с дополнительными опциями, такими как автоматическая смена инструмента, система подачи СОЖ и система автоматической загрузки/выгрузки заготовок, которые могут повысить производительность и снизить трудозатраты.

Материалы для дисковых заготовок и выбор режущего инструмента

Дисковые заготовки могут изготавливаться из различных материалов, включая:

- Сталь: Углеродистая, легированная, нержавеющая сталь.

- Чугун: Серый, ковкий, высокопрочный чугун.

- Алюминий и его сплавы.

- Титан и его сплавы.

- Медь и ее сплавы.

- Пластик.

Выбор режущего инструмента зависит от материала заготовки, требуемой шероховатости поверхности и производительности обработки. Для обработки дисковых заготовок на горизонтальных токарных станках часто используются следующие типы инструментов:

- Токарные резцы: Для чернового и чистового точения наружных и внутренних поверхностей.

- Отрезные резцы: Для отрезки заготовок от прутка или трубы.

- Расточные резцы: Для обработки отверстий.

- Резьбонарезные резцы: Для нарезания внутренней и наружной резьбы.

- Фасонные резцы: Для обработки сложных профилей.

Важно выбирать режущие инструменты, соответствующие материалу заготовки и режимам резания. Рекомендуется использовать инструменты от известных производителей, таких как Sandvik Coromant, Seco Tools и Mitsubishi Materials, Leaps-CNC, чтобы гарантировать высокое качество и долговечность. Leaps-CNC предлагает широкий выбор токарных станков для обработки дисковых заготовок (ссылка на https://www.leaps-cnc.ru/).

Режимы резания при обработке дисковых заготовок

Правильный выбор режимов резания – ключевой фактор для обеспечения высокой производительности и качества обработки дисковых заготовок. Основные параметры режимов резания:

- Скорость резания (V): Скорость перемещения режущей кромки относительно заготовки, измеряемая в метрах в минуту (м/мин).

- Подача (f): Расстояние, на которое перемещается режущий инструмент за один оборот заготовки, измеряемая в миллиметрах на оборот (мм/об).

- Глубина резания (ap): Толщина слоя материала, снимаемого за один проход, измеряемая в миллиметрах (мм).

Рекомендуемые значения режимов резания зависят от материала заготовки, типа режущего инструмента и требуемой шероховатости поверхности. Для получения точных рекомендаций следует обратиться к справочникам по металлообработке или воспользоваться специализированным программным обеспечением. Вот примерные значения для стали:

| Материал | Скорость резания (V), м/мин | Подача (f), мм/об | Глубина резания (ap), мм |

|---|---|---|---|

| Углеродистая сталь | 150-250 | 0.1-0.3 | 1-3 |

| Легированная сталь | 100-200 | 0.08-0.25 | 0.5-2 |

| Нержавеющая сталь | 80-150 | 0.05-0.2 | 0.3-1.5 |

Источник данных: Sandvik Coromant

Технологические приемы при обработке дисковых заготовок

Для повышения эффективности и качества обработки дисковых заготовок на горизонтальных токарных станках рекомендуется использовать следующие технологические приемы:

- Предварительная обработка: Перед чистовой обработкой рекомендуется выполнить предварительную обработку заготовки для снятия основных припусков и устранения дефектов поверхности.

- Использование СОЖ: Применение смазочно-охлаждающих жидкостей (СОЖ) позволяет снизить температуру резания, уменьшить износ инструмента и улучшить качество поверхности.

- Виброгашение: Для предотвращения вибраций при обработке рекомендуется использовать виброгасящие оправки и инструменты.

- Контроль геометрии: В процессе обработки необходимо регулярно контролировать геометрию заготовки с помощью измерительных инструментов для своевременного выявления и устранения отклонений.

- Автоматизация: Использование автоматизированных систем загрузки/выгрузки заготовок позволяет значительно повысить производительность и снизить трудозатраты.

Примеры успешного применения горизонтальных токарных станков для обработки дисковых заготовок

Горизонтальные токарные станки успешно применяются для обработки дисковых заготовок в различных отраслях промышленности, таких как:

- Автомобилестроение: Изготовление тормозных дисков, маховиков, шестерен.

- Авиационная промышленность: Изготовление деталей двигателей, шасси, турбин.

- Энергетика: Изготовление дисков турбин, роторов генераторов.

- Приборостроение: Изготовление корпусных деталей, крышек, фланцев.

Пример 1: Обработка тормозных дисков из чугуна. На горизонтальном токарном станке с ЧПУ производится точение и растачивание тормозного диска с высокой точностью и шероховатостью поверхности. Использование СОЖ обеспечивает стабильную температуру резания и предотвращает коробление диска.

Пример 2: Изготовление дисков турбин из жаропрочной стали. На горизонтальном токарном станке с автоматической сменой инструмента выполняется последовательная обработка различных поверхностей диска, включая точение, фрезерование и сверление. Использование виброгасящих оправок позволяет обеспечить высокую точность и качество обработки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

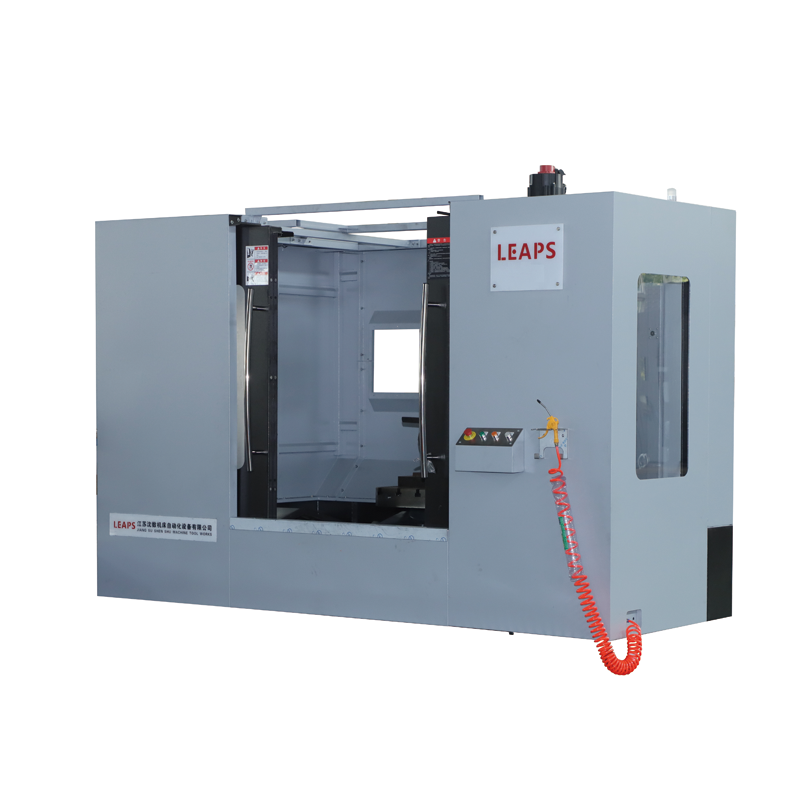

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

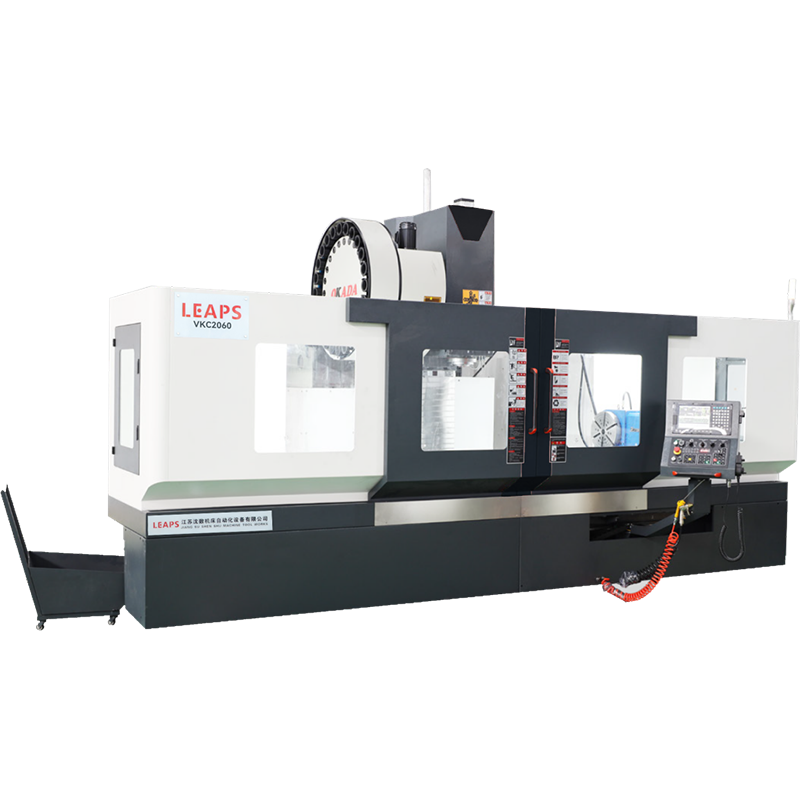

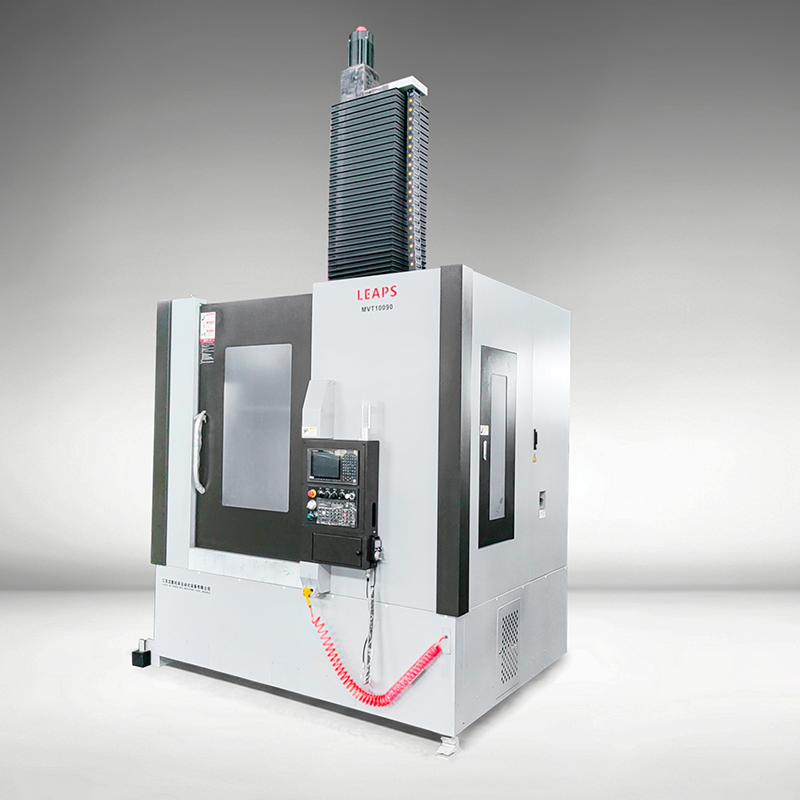

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

HTC3035m

HTC3035m -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Связанный поиск

Связанный поиск- Купить горизонтальный фрезерный станок

- Покупка дисковых заготовок на горизонтальном токарном станке

- Обрабатывающие центры с ЧПУ в Китае

- Производители DMG

- Вертикальный фрезерный станок с ЧПУ по металлу из Китая

- Конструкция рабочего стола вертикального токарного станка

- Производители прецизионных токарных станков с наклонной станиной

- Купить обработку крупного литья

- Купить 10 лучших обрабатывающих центров

- обрабатывающий центр с чпу по металлу