Обработка больших фланцев на вертикальном токарном станке

Вертикальные токарные станки идеально подходят для обработки больших фланцев благодаря своей конструкции, обеспечивающей стабильность и точность. В этой статье мы рассмотрим ключевые аспекты этого процесса, включая выбор оборудования, подготовку, этапы обработки и распространенные проблемы, а также пути их решения. Мы затронем также факторы, влияющие на стоимость и предложим рекомендации по оптимизации производства.

Выбор вертикального токарного станка для обработки больших фланцев

При выборе вертикального токарного станка для обработки больших фланцев необходимо учитывать несколько ключевых факторов:

- Максимальный диаметр обработки: Убедитесь, что станок может обрабатывать фланцы нужного размера.

- Грузоподъемность стола: Большие фланцы могут быть очень тяжелыми, поэтому важна достаточная грузоподъемность.

- Мощность шпинделя: Для эффективной обработки необходима достаточная мощность шпинделя.

- Жесткость конструкции: Жесткая конструкция обеспечивает стабильность и точность обработки.

- Система ЧПУ: Современная система ЧПУ упрощает программирование и управление станком.

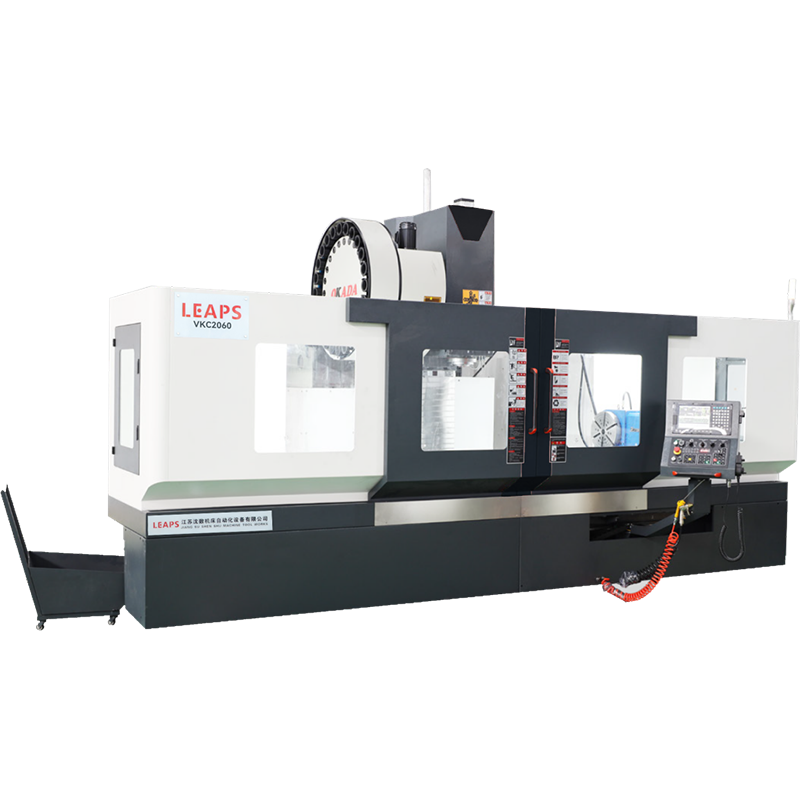

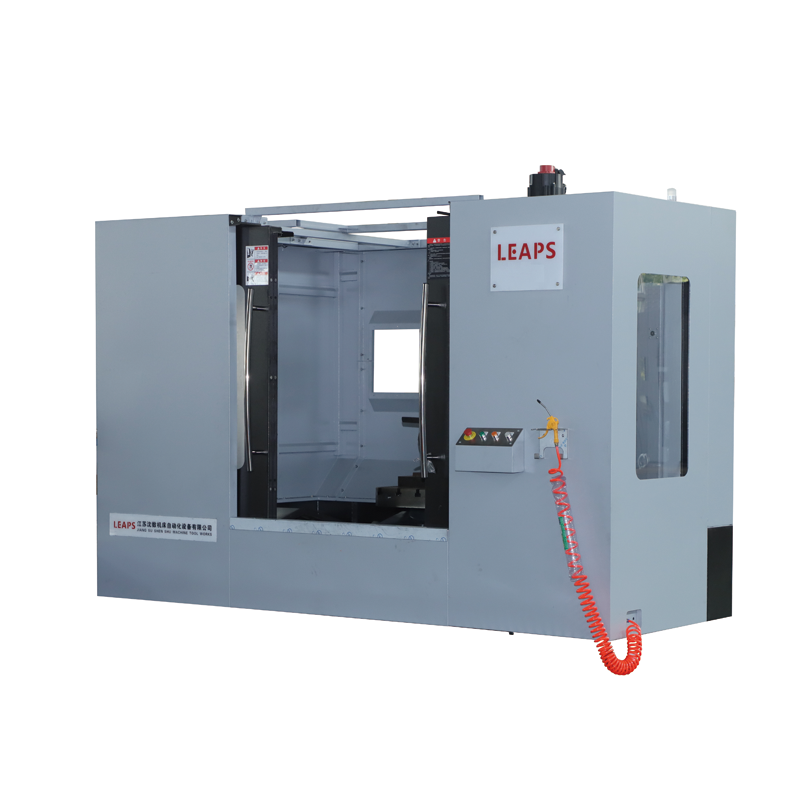

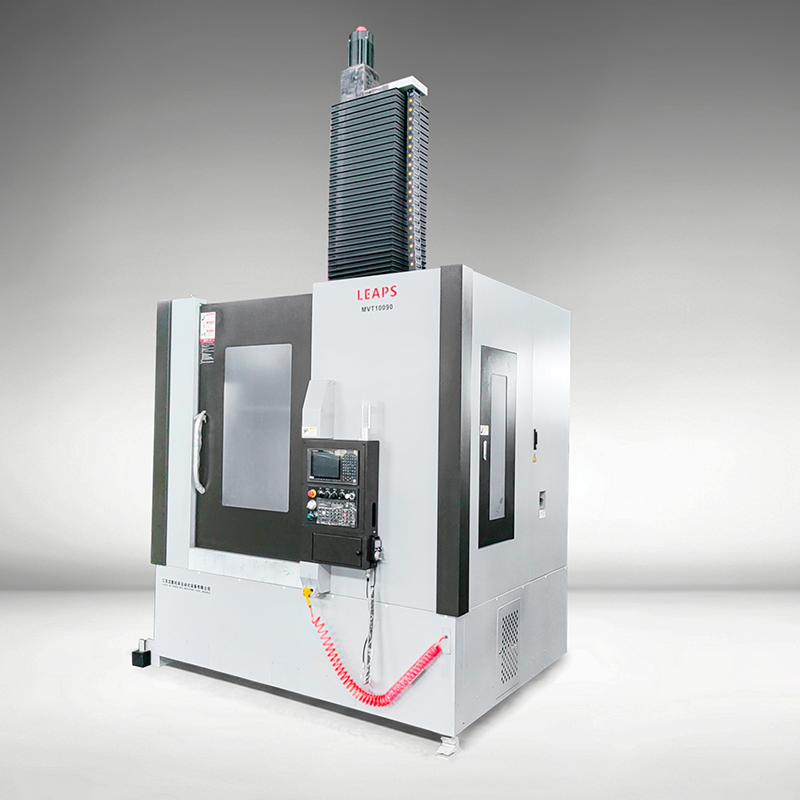

На рынке представлено множество моделей вертикальных токарных станков, подходящих для обработки больших фланцев. При выборе стоит обращать внимание на станки известных производителей, таких как DMG Mori, Okuma, Mazak и другие. Вертикальные токарные станки от Leaps-CNC также представляют интересное решение, сочетая в себе надежность и современную систему управления.

Подготовка к обработке больших фланцев

Проектирование и подготовка чертежей

Первым шагом является разработка подробного чертежа фланца с указанием всех размеров, допусков и требований к качеству поверхности. Чертеж должен быть выполнен в соответствии с действующими стандартами.

Выбор режущего инструмента

Выбор режущего инструмента зависит от материала фланца, требуемой чистоты обработки и производительности. Необходимо выбирать инструмент от известных производителей, таких как Sandvik Coromant, Kennametal или Walter. Например, для обработки стали могут использоваться твердосплавные пластины с износостойким покрытием.

Настройка станка и закрепление заготовки

Правильная настройка станка и надежное закрепление заготовки – критически важные факторы для обеспечения точности и безопасности обработки. Заготовку необходимо надежно закрепить на столе станка с помощью специальных приспособлений или кулачкового патрона. Важно убедиться, что заготовка отцентрирована и не имеет люфтов.

Этапы обработки больших фланцев на вертикальном токарном станке

Черновая обработка

На этапе черновой обработки удаляется большая часть материала заготовки. Используются режимы резания с высокой подачей и глубиной резания. Основная задача – быстро удалить лишний материал и подготовить заготовку к чистовой обработке.

Получистовая обработка

На этапе получистовой обработки уточняются размеры и форма фланца. Используются режимы резания с меньшей подачей и глубиной резания. Цель – подготовить поверхность к чистовой обработке и обеспечить минимальный припуск.

Чистовая обработка

На этапе чистовой обработки достигается окончательная точность размеров и требуемое качество поверхности. Используются режимы резания с минимальной подачей и глубиной резания. Важно использовать острый режущий инструмент и контролировать температуру заготовки.

Контроль качества

После завершения обработки необходимо провести контроль качества фланца с помощью измерительного инструмента, такого как штангенциркуль, микрометр, индикатор и координатно-измерительная машина (КИМ). Проверяются размеры, форма, допуски и качество поверхности. При обнаружении отклонений необходимо провести корректировку технологического процесса.

Распространенные проблемы при обработке больших фланцев и способы их решения

При обработке больших фланцев могут возникать различные проблемы, такие как:

- Вибрация: Вибрация может привести к ухудшению качества поверхности и снижению точности обработки. Для устранения вибрации необходимо повысить жесткость станка, использовать антивибрационные приспособления и подобрать оптимальные режимы резания.

- Деформация: Деформация фланца может произойти из-за высоких температур и напряжений. Для предотвращения деформации необходимо использовать СОЖ, контролировать температуру заготовки и применять методы термообработки.

- Погрешности размеров: Погрешности размеров могут быть вызваны износом режущего инструмента, неправильной настройкой станка или температурными колебаниями. Для устранения погрешностей необходимо регулярно проверять и заменять режущий инструмент, правильно настраивать станок и контролировать температуру в цехе.

Факторы, влияющие на стоимость обработки больших фланцев

Стоимость обработки больших фланцев зависит от нескольких факторов:

- Материал фланца: Обработка твердых материалов, таких как нержавеющая сталь или титан, требует больше времени и использования более дорогого инструмента.

- Сложность конструкции: Фланцы сложной формы с большим количеством отверстий и пазов требуют больше времени на обработку.

- Требования к точности и качеству поверхности: Более высокие требования к точности и качеству поверхности требуют больше времени на чистовую обработку и контроль качества.

- Объем заказа: При увеличении объема заказа стоимость обработки единицы продукции снижается.

Оптимизация процесса обработки больших фланцев

Для оптимизации процесса обработки больших фланцев необходимо:

- Использовать современные станки с ЧПУ: Современные станки с ЧПУ обеспечивают высокую точность и производительность обработки.

- Применять эффективные режущие инструменты: Использование эффективных режущих инструментов позволяет сократить время обработки и улучшить качество поверхности.

- Оптимизировать режимы резания: Подбор оптимальных режимов резания позволяет увеличить производительность и снизить износ инструмента.

- Автоматизировать процесс: Автоматизация процесса позволяет сократить время простоя и повысить производительность.

- Внедрить систему контроля качества: Внедрение системы контроля качества позволяет выявлять и устранять дефекты на ранних стадиях производства.

Примеры и кейсы обработки больших фланцев

Рассмотрим несколько примеров обработки больших фланцев в различных отраслях:

| Отрасль | Пример фланца | Материал | Особенности обработки |

|---|---|---|---|

| Нефтегазовая промышленность | Фланец трубопровода высокого давления | Нержавеющая сталь | Высокие требования к герметичности и коррозионной стойкости |

| Энергетика | Фланец турбины | Жаропрочная сталь | Высокие требования к точности размеров и качеству поверхности |

| Судостроение | Фланец гребного вала | Углеродистая сталь | Большой размер, высокая точность сопряжения |

Заключение

Обработка больших фланцев на вертикальном токарном станке – сложный и ответственный процесс, требующий высокой квалификации персонала и использования современного оборудования. Следуя рекомендациям, приведенным в этой статье, можно обеспечить высокое качество обработки, снизить затраты и повысить производительность.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом

Связанный поиск

Связанный поиск- Производитель HNC

- Вертикальный токарный станок с фрезерной функцией

- Токарные станки ЧПУ с наклонной станиной

- Купить Как выбрать токарный станок с наклонной станиной

- Обработка блоков цилиндров в Китае

- Токарный станок в Китае

- Тяжелый вертикальный токарный станок с ЧПУ

- фрезерный обрабатывающий центр с чпу

- Производители HMC

- Производство процессов обработки титановых сплавов на токарных станках с наклонными станинами