Методы обслуживания горизонтальных токарных станков

Горизонтальные токарные станки – это сложное оборудование, требующее регулярного и квалифицированного обслуживания для обеспечения бесперебойной и точной работы. Эффективное обслуживание включает в себя как профилактические меры, так и своевременное устранение возникающих неисправностей. В этой статье подробно рассматриваются основные методы обслуживания горизонтальных токарных станков, от ежедневных проверок до капитального ремонта, с акцентом на поддержание оптимальной производительности и продление срока службы оборудования.

Регулярное техническое обслуживание горизонтальных токарных станков

Регулярное техническое обслуживание – основа долговечной и эффективной работы любого станка, включая горизонтальные токарные станки. Его можно разделить на несколько этапов:

Ежедневное обслуживание

Ежедневное обслуживание включает в себя простые, но важные действия, которые должен выполнять оператор станка перед началом работы:

- Визуальный осмотр: Проверьте станок на наличие видимых повреждений, утечек масла или охлаждающей жидкости.

- Очистка: Удалите стружку и грязь с направляющих, рабочих поверхностей и кожухов.

- Проверка уровня масла: Убедитесь, что уровень масла в системе смазки находится в пределах нормы.

- Проверка системы охлаждения: Проверьте уровень охлаждающей жидкости и убедитесь в отсутствии засоров в системе подачи.

- Тестовый запуск: Запустите станок на холостом ходу, чтобы убедиться в нормальной работе всех механизмов.

Еженедельное обслуживание

Еженедельное обслуживание включает в себя более детальную проверку и смазку станка:

- Смазка: Смажьте все точки смазки, указанные в руководстве по эксплуатации станка. Используйте рекомендованные смазочные материалы.

- Проверка ремней и шкивов: Проверьте натяжение и состояние ремней привода шпинделя. Замените изношенные или поврежденные ремни.

- Очистка фильтров: Очистите фильтры системы охлаждения и смазки.

- Проверка зажимного устройства: Проверьте надежность зажима заготовки в патроне или цанге.

Ежемесячное обслуживание

Ежемесячное обслуживание включает в себя более глубокую проверку и регулировку станка:

- Проверка люфтов: Проверьте люфты в направляющих и винтах подачи. При необходимости отрегулируйте их.

- Проверка точности: Проверьте точность станка с помощью контрольных деталей и измерительных инструментов.

- Очистка и смазка редуктора: Очистите и смажьте редуктор привода шпинделя.

- Проверка электрических соединений: Проверьте надежность электрических соединений и отсутствие повреждений изоляции.

Ежегодное обслуживание

Ежегодное обслуживание включает в себя комплексную проверку и ремонт станка, выполняемые квалифицированным сервисным инженером:

- Полная диагностика: Проведите полную диагностику всех систем станка, включая механические, электрические и гидравлические.

- Замена изношенных деталей: Замените все изношенные или поврежденные детали, такие как подшипники, сальники, уплотнения и т.д.

- Калибровка: Откалибруйте все системы станка для обеспечения максимальной точности.

- Обновление программного обеспечения: Обновите программное обеспечение системы ЧПУ (если применимо).

Устранение распространенных неисправностей

Даже при регулярном техническом обслуживании могут возникать неисправности. Важно уметь их диагностировать и устранять.

Вибрация

Вибрация может быть вызвана различными причинами, такими как:

- Дисбаланс шпинделя: Отбалансируйте шпиндель.

- Износ подшипников: Замените изношенные подшипники.

- Неправильная установка станка: Установите станок на ровном основании и отрегулируйте опоры.

- Резонанс: Измените скорость резания или параметры обработки.

Плохое качество поверхности

Плохое качество поверхности может быть вызвано различными причинами, такими как:

- Износ резца: Замените или переточите резец.

- Неправильные параметры резания: Отрегулируйте скорость резания, подачу и глубину резания.

- Вибрация: Устраните вибрацию (см. выше).

- Недостаточная жесткость станка: Увеличьте жесткость станка (например, установите дополнительные опоры).

Неточность обработки

Неточность обработки может быть вызвана различными причинами, такими как:

- Люфты в направляющих и винтах подачи: Отрегулируйте люфты.

- Износ направляющих и винтов подачи: Замените изношенные детали.

- Термические деформации: Обеспечьте стабильную температуру в цехе.

- Неправильная калибровка: Откалибруйте станок.

Рекомендации по выбору смазочных материалов

Выбор правильных смазочных материалов имеет решающее значение для долговечности и надежности горизонтального токарного станка. Рекомендуется использовать смазочные материалы, рекомендованные производителем станка. В общем случае следует руководствоваться следующими принципами:

- Гидравлическое масло: Используйте гидравлическое масло с вязкостью, соответствующей требованиям гидравлической системы станка.

- Масло для направляющих: Используйте масло для направляющих с хорошими антифрикционными свойствами и адгезией.

- Смазка для подшипников: Используйте смазку для подшипников, устойчивую к высоким температурам и нагрузкам.

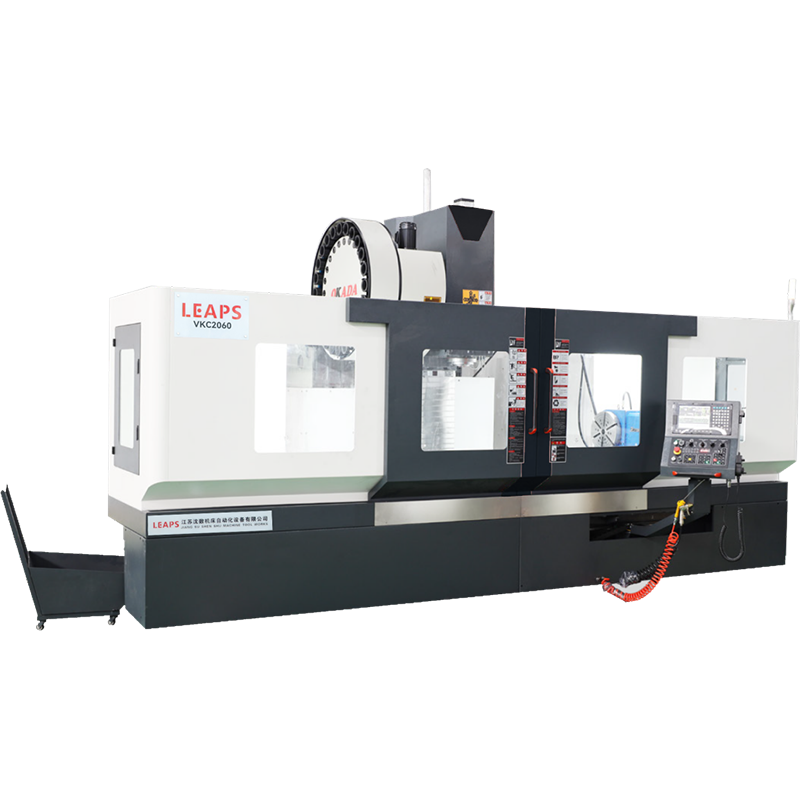

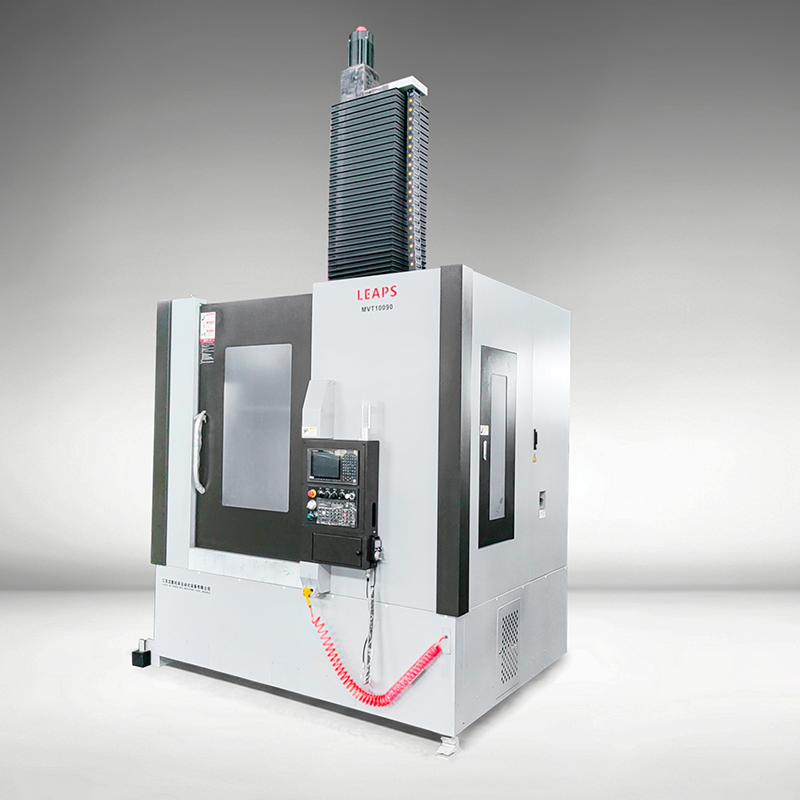

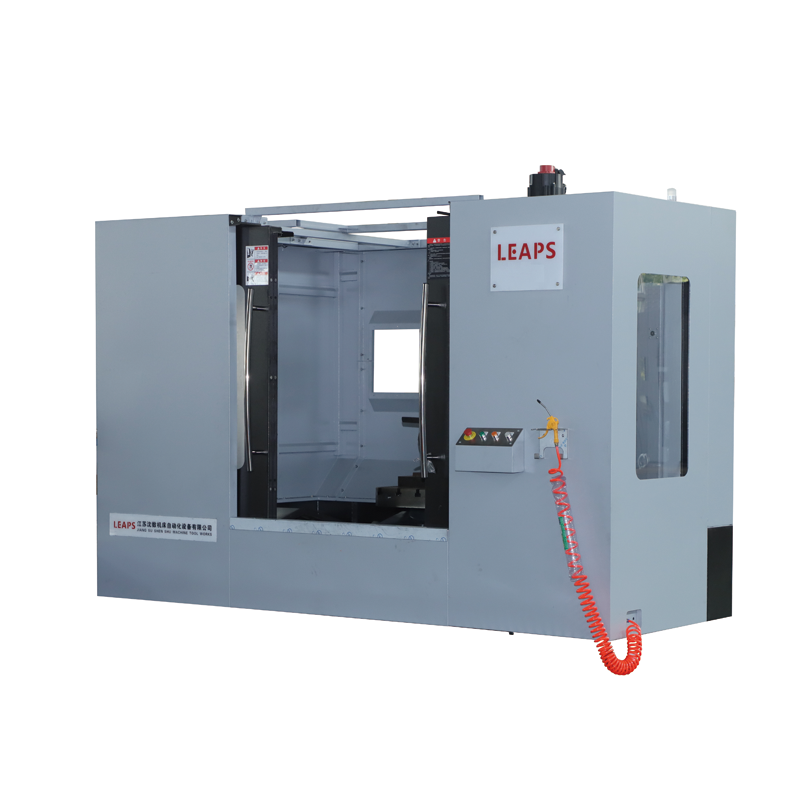

При выборе масла и смазки обращайте внимание на допуски и спецификации производителя оборудования. Например, при обслуживании станков, выпущенных компанией Leaps-CNC, рекомендуется использовать смазочные материалы, соответствующие их требованиям.

Пример таблицы параметров смазки

| Компонент станка | Тип смазки | Рекомендации |

|---|---|---|

| Гидравлическая система | Гидравлическое масло | ISO VG 32/46 |

| Направляющие скольжения | Масло для направляющих | ISO VG 68/100 |

| Подшипники шпинделя | Консистентная смазка | Литиевая смазка с EP присадками |

Заключение

Эффективные методы обслуживания горизонтальных токарных станков – залог их долгой и бесперебойной работы. Регулярное техническое обслуживание, своевременное устранение неисправностей и использование качественных смазочных материалов помогут поддерживать оптимальную производительность и продлить срок службы оборудования. В случае возникновения сложных проблем рекомендуется обращаться к квалифицированным специалистам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

HTC3035m

HTC3035m -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной

Связанный поиск

Связанный поиск- обрабатывающий центр с чпу по металлу

- Производитель скоростей шпинделя для вертикально-фрезерных станков

- Производители шпинделей для вертикальных фрезерных станков

- Купить Горизонтальный обрабатывающий центр с ЧПУ

- Китайский токарный станок с ЧПУ

- Производители вертикальных фрезерных станков (с ЧПУ)

- Купить Двухколонный станок против одноколонного

- Производители типов направляющих (линейные/коробчатые)

- купить фрезерный станок по металлу

- Купить Обработка фланцев