Купить 5-осевая обработка против 3+2-осевой обработки

Выбор между 5-осевой обработкой и 3+2-осевой обработкой зависит от сложности детали, требуемой точности и объемов производства. 5-осевая обработка обеспечивает большую гибкость и точность, но требует более сложного оборудования и программирования. 3+2-осевая обработка, с другой стороны, предлагает компромисс между гибкостью и стоимостью, и подходит для обработки деталей с умеренной сложностью.

Введение в 5-осевую и 3+2-осевую обработку

В современном производстве, где точность и сложность деталей становятся все более важными, методы обработки с несколькими осями играют ключевую роль. Два распространенных подхода – это 5-осевая обработка и 3+2-осевая обработка. Понимание различий между ними имеет решающее значение для выбора оптимального решения для конкретной задачи. Рассмотрим, что такое каждый из этих методов и в чем их основные преимущества и недостатки.

Что такое 5-осевая обработка?

5-осевая обработка – это метод обработки, в котором режущий инструмент перемещается по пяти различным осям одновременно. Этими осями являются три линейные оси (X, Y и Z) и две вращательные оси (A и B или A и C). Такая возможность одновременного перемещения позволяет обрабатывать очень сложные геометрические формы за одну установку детали. Это значительно повышает точность и сокращает время обработки. leapse-cnc.ru предлагает широкий выбор 5-осевых станков с ЧПУ для решения самых сложных производственных задач.

Что такое 3+2-осевая обработка?

3+2-осевая обработка, также известная как 3-осевая обработка с индексированием, представляет собой метод, в котором деталь сначала поворачивается в определенное положение (две вращательные оси), а затем обрабатывается как обычная 3-осевая обработка. В отличие от 5-осевой обработки, вращательные оси не перемещаются одновременно с линейными осями во время резки. Этот метод подходит для обработки деталей, требующих обработки с нескольких сторон, но не нуждающихся в одновременном управлении всеми пятью осями.

Основные различия между 5-осевой и 3+2-осевой обработкой

Основное различие между этими двумя методами заключается в возможности одновременного управления всеми пятью осями. Рассмотрим подробнее ключевые отличия:

- Одновременное перемещение осей: В 5-осевой обработке все пять осей перемещаются одновременно, что позволяет создавать сложные контуры и поверхности. В 3+2-осевой обработке вращательные оси используются только для позиционирования детали.

- Точность: 5-осевая обработка обеспечивает более высокую точность, так как деталь обрабатывается за одну установку, минимизируя ошибки, связанные с переустановкой.

- Сложность детали: 5-осевая обработка идеально подходит для обработки очень сложных деталей с криволинейными поверхностями и труднодоступными областями. 3+2-осевая обработка больше подходит для деталей с умеренной сложностью, требующих обработки с нескольких сторон.

- Время обработки: Хотя 5-осевая обработка требует более сложного программирования, она часто сокращает общее время обработки за счет исключения необходимости в нескольких установках детали.

- Стоимость: 5-осевые станки, как правило, дороже, чем 3+2-осевые станки, как с точки зрения первоначальной стоимости, так и с точки зрения обслуживания.

Преимущества и недостатки каждого метода

Для принятия обоснованного решения необходимо оценить преимущества и недостатки каждого метода.

5-осевая обработка

Преимущества:

- Высокая точность: Обработка за одну установку минимизирует ошибки и обеспечивает превосходную точность размеров.

- Сложные формы: Возможность обработки деталей со сложной геометрией и криволинейными поверхностями.

- Сокращение времени обработки: Устранение необходимости в нескольких установках детали сокращает общее время производства.

- Улучшенная чистота поверхности: Возможность наклона инструмента позволяет избежать вибраций и улучшить качество поверхности.

Недостатки:

- Высокая стоимость: 5-осевые станки дороже, чем 3+2-осевые станки.

- Сложное программирование: Требуется опытный программист для создания программ обработки.

- Более сложное обслуживание: 5-осевые станки требуют более сложного и дорогостоящего обслуживания.

3+2-осевая обработка

Преимущества:

- Более низкая стоимость: 3+2-осевые станки более доступны по цене, чем 5-осевые станки.

- Простота программирования: Программирование 3+2-осевой обработки проще, чем программирование 5-осевой обработки.

- Универсальность: Подходит для широкого спектра деталей с умеренной сложностью.

Недостатки:

- Ограниченная сложность детали: Не подходит для обработки очень сложных деталей с криволинейными поверхностями.

- Меньшая точность: Переустановка детали может привести к ошибкам и снижению точности.

- Более длительное время обработки: Необходимость в нескольких установках детали увеличивает общее время обработки.

Когда следует выбирать 5-осевую обработку, а когда 3+2-осевую обработку?

Выбор между 5-осевой обработкой и 3+2-осевой обработкой должен основываться на конкретных потребностях вашего производства. Рассмотрим несколько сценариев:

- Высокая точность и сложные детали: Если вам требуется высокая точность и необходимо обрабатывать детали со сложной геометрией, то 5-осевая обработка является лучшим выбором. Например, при изготовлении деталей для аэрокосмической или медицинской промышленности, где точность имеет решающее значение.

- Умеренная сложность и ограниченный бюджет: Если вы работаете с деталями с умеренной сложностью и ваш бюджет ограничен, то 3+2-осевая обработка может быть более подходящим решением. Это может быть актуально для производства деталей для автомобильной промышленности или для общего машиностроения.

- Большие объемы производства: Для больших объемов производства 5-осевая обработка может быть более эффективной, так как она позволяет сократить время обработки и повысить производительность.

- Прототипирование: 5-осевая обработка позволяет быстро создавать прототипы сложных деталей, что может быть полезно для ускорения процесса разработки.

Примеры применения 5-осевой и 3+2-осевой обработки

Рассмотрим несколько конкретных примеров, чтобы лучше понять, когда какой метод лучше подходит:

- 5-осевая обработка:

- Изготовление лопаток турбин для авиационных двигателей.

- Производство имплантатов для медицины.

- Обработка пресс-форм сложной формы.

- 3+2-осевая обработка:

- Производство корпусных деталей для автомобилей.

- Обработка блоков двигателей.

- Изготовление деталей для промышленного оборудования.

Факторы, влияющие на выбор метода обработки

При принятии решения о выборе метода обработки следует учитывать следующие факторы:

- Сложность детали: Определите сложность геометрии детали и необходимость обработки труднодоступных областей.

- Требуемая точность: Оцените, какая точность размеров и чистота поверхности необходима для вашего применения.

- Объем производства: Учитывайте объем производства и необходимость в автоматизации процесса.

- Бюджет: Оцените свой бюджет и возможность инвестиций в оборудование и программирование.

- Опыт персонала: Убедитесь, что у вас есть опытный персонал, способный программировать и обслуживать выбранное оборудование.

Таблица сравнения 5-осевой и 3+2-осевой обработки

| Характеристика | 5-осевая обработка | 3+2-осевая обработка |

|---|---|---|

| Сложность детали | Высокая | Умеренная |

| Точность | Высокая | Средняя |

| Время обработки | Меньше (для сложных деталей) | Больше |

| Стоимость оборудования | Выше | Ниже |

| Программирование | Сложное | Простое |

Заключение

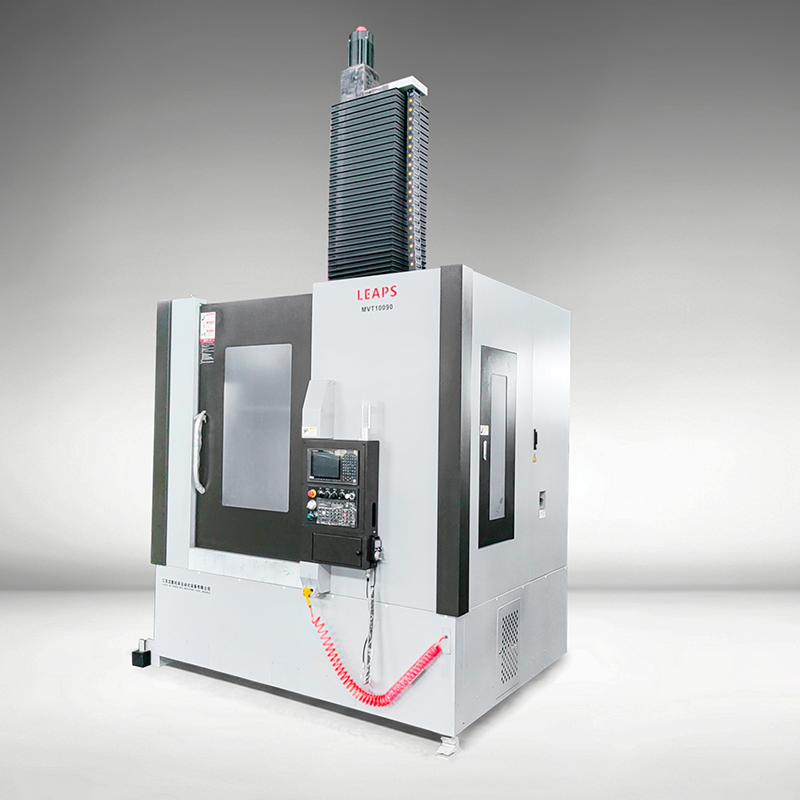

Выбор между 5-осевой обработкой и 3+2-осевой обработкой зависит от множества факторов, включая сложность детали, требуемую точность, объем производства и бюджет. Тщательно оценив эти факторы, вы сможете выбрать оптимальный метод обработки для ваших конкретных потребностей. Компания LEAPS-CNC предлагает широкий спектр станков с ЧПУ для решения любых задач в области обработки металла. Независимо от того, требуется ли вам купить 5-осевая обработка или 3+2-осевая обработка, специалисты компании помогут подобрать оптимальное решение, отвечающее вашим требованиям и бюджету.

Для получения более подробной информации о 5-осевых и 3+2-осевых станках с ЧПУ, посетите сайт LEAPS-CNC.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

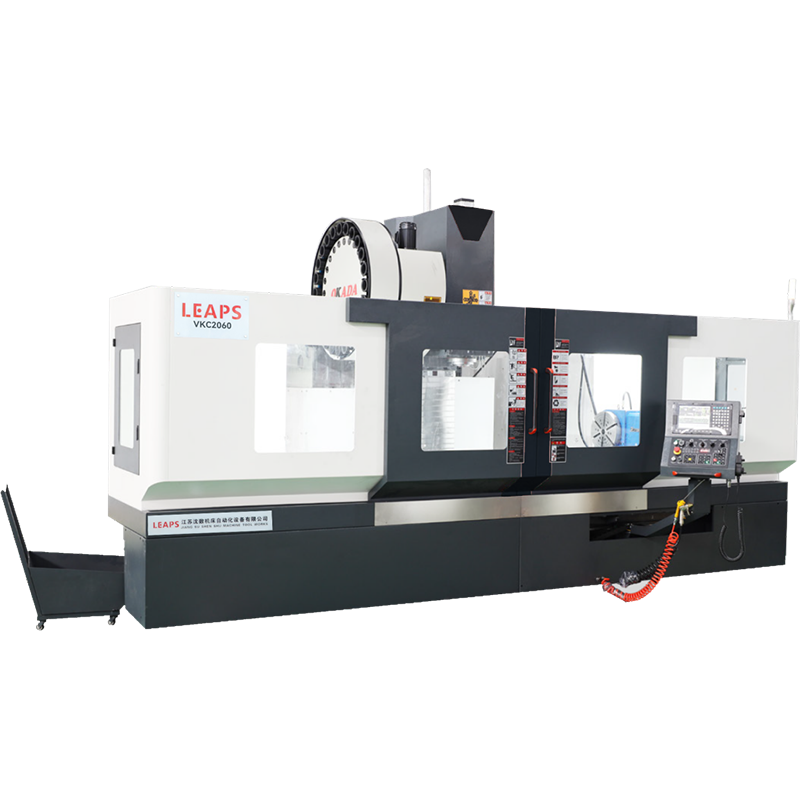

Обрабатывающий центр с подвижной колонной и длинным столом

Обрабатывающий центр с подвижной колонной и длинным столом -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

HTC3035m

HTC3035m -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Связанный поиск

Связанный поиск- VERTICAL MACHINING CENTER

- Купить вертикальный обрабатывающий центр серии

- Производитель сравнений с обычными токарными центрами

- Производители конструкций шпиндельных головок горизонтальных токарных станков

- Купить вертикальный фрезерный станок с ЧПУ стоимость

- Небольшие токарные станки с наклонной станиной в Китае

- MAZAK

- Купить вертикальный токарный станок с осью C

- Размеры стола в Китае (например «горизонтально-фрезерный станок 500x2000 мм»)

- Купить Испытание горизонтального центра на жесткость