Купить Что делать если точность токарного станка с наклонной станиной нестабильна

Нестабильная точность токарного станка с наклонной станиной может быть вызвана множеством факторов, от износа компонентов до неправильной настройки. В этой статье мы рассмотрим основные причины этой проблемы и предложим эффективные методы их устранения, чтобы вернуть станку прежнюю точность и производительность.

Основные причины нестабильной точности токарного станка с наклонной станиной

Нестабильная точность обработки на токарном станке с наклонной станиной – это серьезная проблема, которая может привести к браку, увеличению себестоимости продукции и снижению производительности. Важно оперативно выявить и устранить причины, вызывающие нестабильность. Ниже мы рассмотрим наиболее распространенные факторы:

1. Износ направляющих и винтов

Направляющие и винты являются ключевыми элементами системы перемещения станка. Постоянная эксплуатация приводит к их износу, что негативно сказывается на точности позиционирования. Особенно это актуально для станков, работающих с высокими нагрузками или абразивными материалами.

2. Люфты в механизмах

Люфты в механизмах, таких как подшипники, муфты и зубчатые передачи, могут вызывать вибрации и неточности при перемещении. Даже незначительные люфты способны существенно ухудшить качество обработки.

3. Неправильная настройка станка

Неправильная настройка станка, включая неверную калибровку осей, некорректную компенсацию люфтов и неправильные параметры резания, является распространенной причиной нестабильной точности. Регулярная и профессиональная настройка необходима для поддержания оптимальной производительности.

4. Вибрации

Вибрации могут возникать из-за различных факторов, таких как несбалансированный шпиндель, плохая фиксация заготовки, внешние источники вибрации (например, работа соседнего оборудования) или резонанс конструкции станка. Вибрации оказывают негативное воздействие на качество поверхности и точность обработки.

5. Термическая деформация

Нагрев станка в процессе работы приводит к термической деформации его компонентов. Это особенно заметно при длительной работе с высокими скоростями резания или при обработке твердых материалов. Термическая деформация может вызывать смещение осей и, как следствие, снижение точности.

6. Проблемы с системой охлаждения

Недостаточное или неравномерное охлаждение заготовки и инструмента может приводить к перегреву, термической деформации и ухудшению качества обработки. Важно обеспечить эффективную систему охлаждения, особенно при работе с материалами, плохо отводящими тепло.

7. Некачественный инструмент

Использование некачественного или изношенного инструмента – еще одна распространенная причина нестабильной точности. Инструмент должен быть острым, правильно заточенным и соответствовать обрабатываемому материалу. Регулярная замена инструмента – важный фактор обеспечения стабильного качества обработки.

8. Неисправности в системе управления

Сбои в работе системы управления, включая ошибки в программном обеспечении, неисправности датчиков и приводов, могут приводить к неточному позиционированию и нестабильности обработки. Необходимо регулярно проводить диагностику и обслуживание системы управления.

Как определить причину нестабильной точности

Прежде чем приступать к устранению проблемы, необходимо точно определить ее причину. Для этого можно использовать следующие методы:

- Визуальный осмотр: Осмотрите станок на предмет видимых повреждений, износа и люфтов.

- Измерение люфтов: Используйте индикатор часового типа для измерения люфтов в направляющих, винтах и подшипниках.

- Тестовые проходы: Выполните несколько тестовых проходов с измерением полученных размеров и формы детали.

- Анализ вибраций: Используйте анализатор вибраций для выявления источников вибраций и их частоты.

- Термография: Используйте тепловизор для выявления зон перегрева и термической деформации.

- Диагностика системы управления: Запустите диагностические программы системы управления для выявления ошибок и неисправностей.

Методы устранения нестабильной точности

После определения причины нестабильной точности можно приступать к ее устранению. Вот некоторые из наиболее распространенных методов:

1. Замена изношенных компонентов

Если причиной нестабильности является износ направляющих, винтов, подшипников или других компонентов, их необходимо заменить на новые. При выборе новых компонентов следует отдавать предпочтение оригинальным запчастям или высококачественным аналогам.

2. Регулировка и калибровка станка

Регулярная регулировка и калибровка станка необходимы для поддержания оптимальной точности. Эта процедура включает в себя калибровку осей, компенсацию люфтов и настройку параметров резания. Рекомендуется проводить калибровку станка не реже одного раза в год или чаще, в зависимости от интенсивности эксплуатации.

3. Устранение люфтов

Для устранения люфтов в механизмах можно использовать различные методы, такие как затяжка соединений, замена изношенных деталей и регулировка подшипников. В некоторых случаях может потребоваться замена всего механизма.

4. Балансировка шпинделя

Если причиной вибраций является несбалансированный шпиндель, необходимо провести его балансировку. Эта процедура выполняется с использованием специального оборудования и позволяет снизить вибрации и улучшить качество обработки.

5. Улучшение системы охлаждения

Для улучшения системы охлаждения можно использовать более мощные насосы, установить дополнительные сопла или использовать другие типы охлаждающих жидкостей. Важно обеспечить равномерное охлаждение заготовки и инструмента.

6. Использование качественного инструмента

Использование качественного и правильно заточенного инструмента – залог стабильного качества обработки. Регулярно проверяйте состояние инструмента и своевременно заменяйте изношенные экземпляры. При выборе инструмента учитывайте обрабатываемый материал и параметры резания.

7. Обновление программного обеспечения системы управления

Регулярное обновление программного обеспечения системы управления позволяет исправить ошибки и улучшить производительность станка. Следите за обновлениями и устанавливайте их вовремя.

8. Профессиональное обслуживание

Регулярное профессиональное обслуживание станка – это лучший способ предотвратить проблемы и поддерживать его в оптимальном состоянии. Обращайтесь к квалифицированным специалистам для проведения технического обслуживания и ремонта.

Пример устранения проблем с точностью на токарном станке с наклонной станиной

Предположим, вы столкнулись с проблемой, когда токарный станок с наклонной станиной начал выдавать детали с неточными размерами. Первым делом следует провести визуальный осмотр станка. Далее, проверьте состояние направляющих и винтов на предмет износа. Если обнаружены люфты, их следует устранить. Используйте индикатор для измерения люфтов в направляющих. Если значения превышают допустимые, следует заменить изношенные компоненты.Также стоит проверить балансировку шпинделя. Несбалансированный шпиндель может быть причиной вибраций, которые влияют на точность обработки. Если вибрации обнаружены, обратитесь к специалистам для балансировки шпинделя.Не забудьте проверить систему охлаждения. Перегрев заготовки может привести к ее деформации и, как следствие, к неточным размерам. Убедитесь, что система охлаждения работает эффективно и обеспечивает достаточное охлаждение.

Профилактика проблем с точностью

Предотвратить проблемы с точностью гораздо проще, чем их устранять. Вот несколько советов по профилактике:

- Регулярное техническое обслуживание: Проводите регулярное техническое обслуживание станка в соответствии с рекомендациями производителя.

- Своевременная замена изношенных компонентов: Заменяйте изношенные компоненты своевременно, не дожидаясь серьезных поломок.

- Правильная эксплуатация: Соблюдайте правила эксплуатации станка и не допускайте перегрузок.

- Обучение персонала: Обучите персонал правильной эксплуатации и обслуживанию станка.

- Чистота и порядок: Поддерживайте станок в чистоте и порядке.

Заключение

Нестабильная точность токарного станка с наклонной станиной – это серьезная проблема, но ее можно решить, если своевременно выявить и устранить причины. Регулярное техническое обслуживание, правильная эксплуатация и использование качественного инструмента – залог стабильной и точной работы вашего станка. Обращайтесь к специалистам для проведения диагностики и ремонта. Помните, что предотвратить проблему гораздо проще, чем ее устранять.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

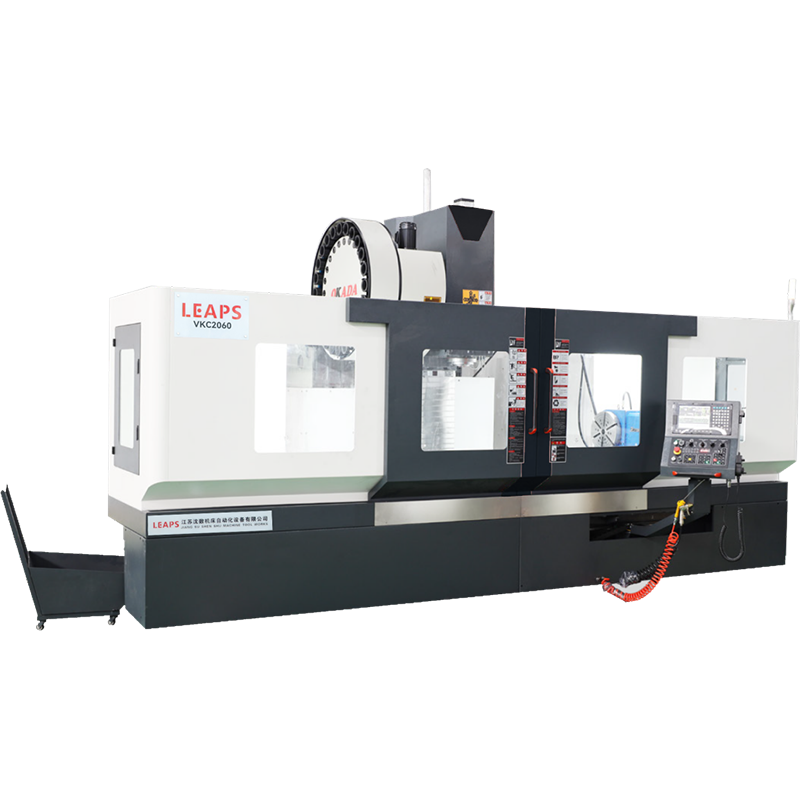

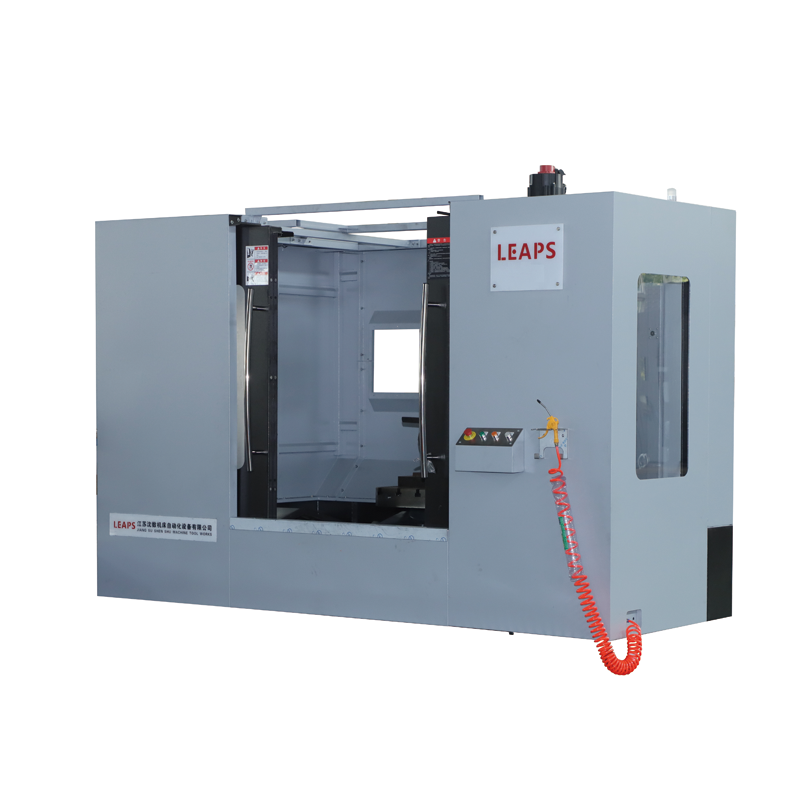

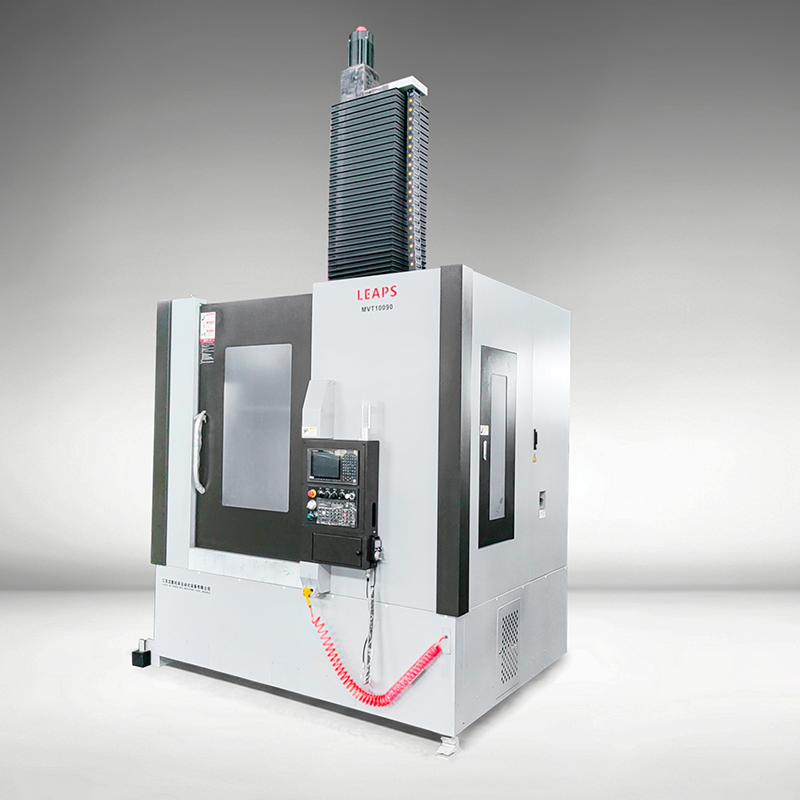

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

HTC3035m

HTC3035m -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Вертикальный обрабатывающий центр VMC1370

Вертикальный обрабатывающий центр VMC1370 -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Связанный поиск

Связанный поиск- Стоимость приобретения экономических моделей (от 1.5 млн. руб.)

- Производители станков с возможностью индексации по оси C

- Купить подержанный вертикальный токарный станок для продажи

- Ремонт горизонтально-фрезерных станков

- Производство высокоточных горизонтальных токарных станков

- Обработка дисковых деталей на вертикальном токарном станке с ЧПУ

- Производитель Как обслуживать токарный станок с наклонной станиной

- Производители прямых поставок

- вертикальный токарный станок по металлу

- сверлильно фрезерный станок