Время смены инструмента обрабатывающих центров в Китае

Время смены инструмента в обрабатывающих центрах (ОЦ) в Китае является критически важным фактором, влияющим на производительность и стоимость производства. Эффективная смена инструмента позволяет сократить время простоя оборудования, повысить общую производительность и снизить затраты. Оптимизация этого процесса требует учета различных факторов, включая тип оборудования, выбор инструментов, стратегию программирования и квалификацию оператора.

Факторы, влияющие на время смены инструмента

Время смены инструмента в обрабатывающих центрах определяется рядом факторов, которые можно разделить на несколько категорий:

1. Тип обрабатывающего центра

Конструкция и функциональность ОЦ оказывают значительное влияние на время смены инструмента. Существуют различные типы ОЦ, каждый из которых имеет свои особенности:

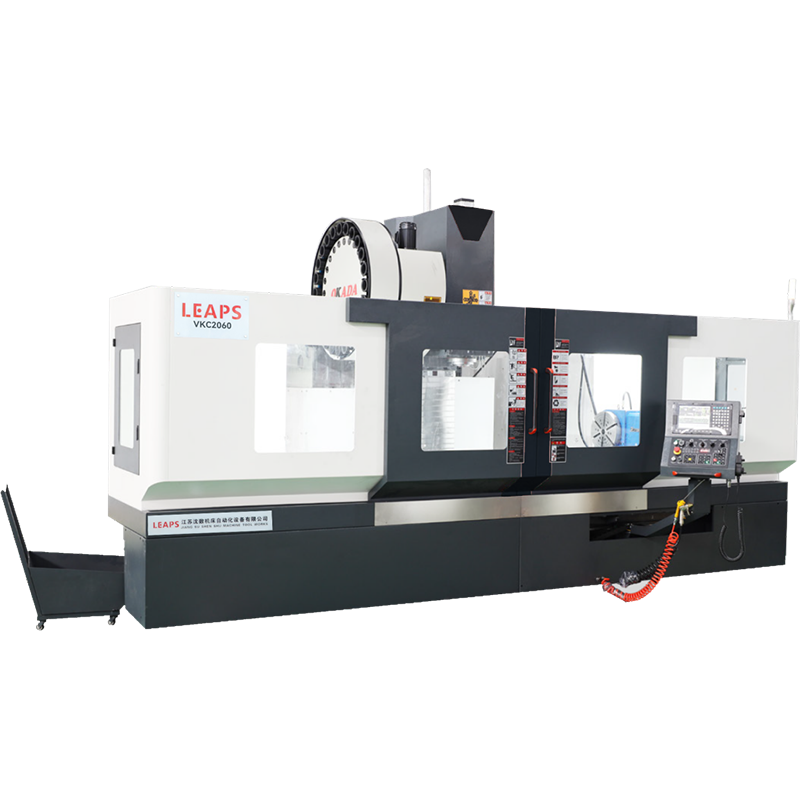

- Вертикальные обрабатывающие центры (VMC): Обычно имеют более простую конструкцию и более быструю смену инструмента по сравнению с горизонтальными ОЦ.

- Горизонтальные обрабатывающие центры (HMC): Предназначены для обработки сложных деталей с нескольких сторон, что может потребовать более сложной и длительной смены инструмента.

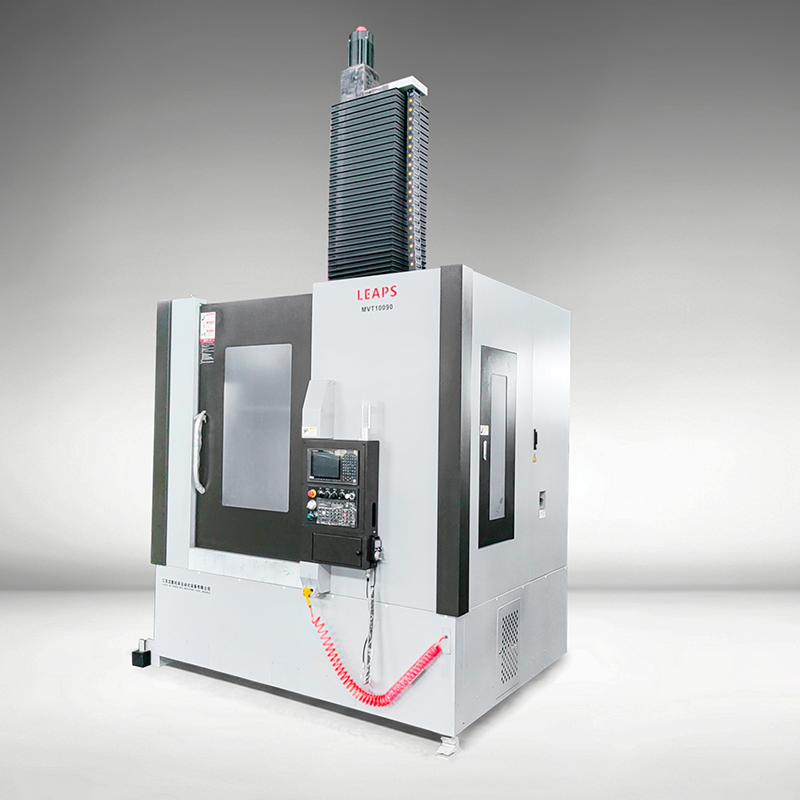

- Многоцелевые станки: Сочетают в себе функции токарного и фрезерного оборудования, что требует более универсальной системы смены инструмента.

2. Система автоматической смены инструмента (ATC)

Система ATC является ключевым компонентом, определяющим скорость и надежность смены инструмента. Важными характеристиками ATC являются:

- Тип магазина инструментов: Цепной, барабанный или матричный магазин. Каждый тип имеет свои преимущества и недостатки с точки зрения скорости и вместимости.

- Механизм смены инструмента: Конструкция захвата и перемещения инструмента влияет на время цикла.

- Надежность системы: Минимизация отказов и сбоев в работе ATC является критически важной для поддержания высокой производительности.

3. Выбор инструментов

Правильный выбор инструментов и их конфигурация влияют не только на качество обработки, но и на время смены инструмента. Необходимо учитывать следующие аспекты:

- Стандартизация инструментов: Использование стандартных инструментов позволяет сократить количество уникальных позиций в магазине и упростить процесс смены.

- Предварительная настройка инструментов: Настройка инструментов вне станка позволяет сократить время простоя оборудования.

- Состояние инструмента: Своевременная замена изношенных инструментов предотвращает поломки и снижает риск брака, что также влияет на общее время обработки.

4. Стратегия программирования

Программа обработки детали играет важную роль в оптимизации времени смены инструмента. Необходимо учитывать следующие моменты:

- Оптимизация траектории движения инструмента: Минимизация холостых ходов и перемещений инструмента между операциями.

- Использование циклов: Применение стандартных циклов обработки позволяет упростить программу и сократить время выполнения.

- Планирование смены инструмента: Оптимальное планирование смены инструмента в программе позволяет минимизировать время простоя.

5. Квалификация оператора

Квалификация и опыт оператора имеют непосредственное влияние на эффективность смены инструмента. Оператор должен:

- Знать устройство и принцип работы ATC: Понимание работы системы позволяет оперативно устранять мелкие неисправности и предотвращать серьезные поломки.

- Правильно загружать и выгружать инструменты: Соблюдение правил техники безопасности и аккуратное обращение с инструментами снижает риск повреждений.

- Следить за состоянием оборудования: Регулярный осмотр и техническое обслуживание оборудования позволяют выявлять и устранять потенциальные проблемы.

Оптимизация времени смены инструмента

Для оптимизации времени смены инструмента в обрабатывающих центрах в Китае можно применять следующие стратегии:

1. Внедрение систем автоматизации

Автоматизация процессов, связанных со сменой инструмента, позволяет значительно сократить время простоя оборудования. Это может включать в себя:

- Автоматическую загрузку и выгрузку инструментов: Использование роботизированных систем для подачи и извлечения инструментов из магазина.

- Системы автоматической настройки инструмента: Автоматическая настройка инструмента вне станка позволяет сократить время простоя оборудования.

- Системы мониторинга состояния инструмента: Автоматический мониторинг износа инструмента позволяет своевременно заменять его и предотвращать поломки.

2. Использование современных систем управления производством (MES)

MES-системы позволяют отслеживать состояние оборудования, планировать производство и оптимизировать использование ресурсов, включая инструменты. Это позволяет:

- Планировать смену инструмента на основе данных о состоянии инструмента и программе обработки: Предотвращает внезапные остановки оборудования из-за поломки инструмента.

- Оптимизировать загрузку магазина инструментов: Обеспечивает наличие необходимых инструментов в магазине в нужный момент.

- Отслеживать эффективность смены инструмента: Позволяет выявлять проблемные места и принимать меры по их устранению.

3. Повышение квалификации персонала

Обучение и повышение квалификации персонала является важным фактором, обеспечивающим эффективную работу оборудования. Необходимо:

- Проводить регулярные тренинги для операторов и наладчиков: Обучение новым технологиям и методам работы.

- Предоставлять доступ к технической документации и базам знаний: Обеспечивать оперативный доступ к информации о работе оборудования и инструмента.

- Создавать систему мотивации для повышения эффективности работы: Поощрять операторов и наладчиков за достижение высоких показателей производительности.

4. Выбор качественных инструментов и оборудования

Использование качественных инструментов и оборудования является залогом надежной и эффективной работы. Необходимо:

- Выбирать инструменты от известных производителей: Гарантирует высокое качество и надежность.

- Проводить регулярное техническое обслуживание оборудования: Предотвращает поломки и обеспечивает долгий срок службы.

- Использовать современные системы смазки и охлаждения: Снижает износ инструмента и повышает качество обработки.

Примеры оптимизации времени смены инструмента

Рассмотрим несколько примеров оптимизации времени смены инструмента в обрабатывающих центрах в Китае:

Пример 1: Внедрение роботизированной системы смены инструмента

Предприятие, производящее детали для автомобильной промышленности, внедрило роботизированную систему смены инструмента на своем обрабатывающем центре. В результате время смены инструмента сократилось на 30%, а производительность увеличилась на 20%. Роботизированная система обеспечивает быструю и точную смену инструмента, а также позволяет работать в автоматическом режиме без участия оператора.

Пример 2: Использование MES-системы для планирования смены инструмента

Производитель электроники внедрил MES-систему для планирования смены инструмента. Система отслеживает состояние инструмента, программу обработки и расписание работы оборудования. На основе этих данных система автоматически планирует смену инструмента, предотвращая внезапные остановки оборудования и оптимизируя использование ресурсов. В результате время простоя оборудования сократилось на 15%, а эффективность использования инструментов увеличилась на 10%.

Пример 3: Обучение персонала новым технологиям

Компания, занимающаяся производством медицинского оборудования, провела обучение персонала новым технологиям обработки и настройке инструмента. В результате операторы и наладчики стали более квалифицированными и опытными, что позволило сократить время смены инструмента и повысить качество обработки. Время смены инструмента сократилось на 10%, а количество брака снизилось на 5%.

Заключение

Оптимизация времени смены инструмента в обрабатывающих центрах в Китае является важной задачей, требующей комплексного подхода. Учет факторов, влияющих на время смены инструмента, внедрение систем автоматизации и управления производством, повышение квалификации персонала и выбор качественных инструментов и оборудования позволяют значительно повысить производительность и снизить затраты. Внедрение современных технологий и стратегий управления производством является ключевым фактором успеха для предприятий, работающих в конкурентной среде.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Специализированный вертикальный токарный станок

Специализированный вертикальный токарный станок -

Токарные станки ЧПУ с горизонтальной станиной

Токарные станки ЧПУ с горизонтальной станиной -

Вертикально-фрезерные обрабатывающие центры с ЧПУ

Вертикально-фрезерные обрабатывающие центры с ЧПУ -

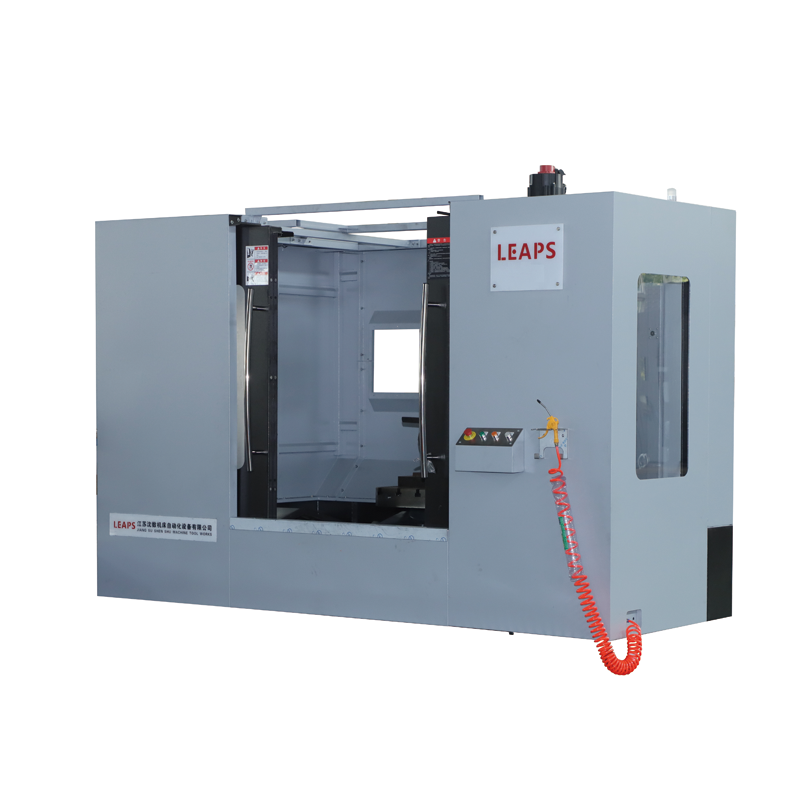

Горизонтальный обрабатывающий центр с увеличенным ходом

Горизонтальный обрабатывающий центр с увеличенным ходом -

Токарные станки ЧПУ c наклонной станиной

Токарные станки ЧПУ c наклонной станиной -

Крупногабаритный горизонтальный обрабатывающий центр HMC100L

Крупногабаритный горизонтальный обрабатывающий центр HMC100L -

Вертикальный токарно-фрезерный обрабатывающий центр

Вертикальный токарно-фрезерный обрабатывающий центр -

Вертикальный токарно-фрезерный композитный обрабатывающий центр

Вертикальный токарно-фрезерный композитный обрабатывающий центр -

Вертикальный токарно-фрезерный центр

Вертикальный токарно-фрезерный центр -

Горизонтально фрезерные обрабатывающие центры с ЧПУ

Горизонтально фрезерные обрабатывающие центры с ЧПУ -

Серия вертикальных токарных станков с ЧПУ

Серия вертикальных токарных станков с ЧПУ -

Вертикальные токарно-фрезерные станки с ЧПУ

Вертикальные токарно-фрезерные станки с ЧПУ

Связанный поиск

Связанный поиск- Вертикальные фрезерные станки со щитом из Китая

- Высокоточный токарный станок с наклонной станиной в Китае

- 5-осевая vs 3+2-осевая обработка

- вертикально фрезерный станок с чпу купить

- Приобрести диапазон поворота оси B (±30°)

- Комплексная обработка деталей клапанов

- Экономичные вертикальные токарные станки из Китая

- Приобретение б/у оборудования с оценкой (износ ≤ 30%)

- Двухколонный токарно-фрезерный станок из Китая

- Отличие наклонных и горизонтальных токарных станков